การตรวจสอบ ทดสอบ และบำรุงรักษาระบบป้องกันอัคคีภัย

ระบบดับเพลิงถือเป็นระบบและอุปกรณ์ที่สำคัญยิ่ง (Critical system หรือ Critical Equipment) ของโรงงาน อาคารพาณิชย์ กุดัง ถังเก็บผลิตภัณฑ์ หรือบ้านอาศัย เพราะหากเกิดประกายเพลิง จนเพลิงลุกไหม้ แล้วไม่มีการแจ้งเตือนหรือเครื่องมือระงับแต่เนิ่นๆ เพลิงก็อาจจะขยายรุนแรงใหญ่โต จนยากระงับใว้ได้ ความสูญเสียของทรัพย์สิน ธุรกิจ และบุคคลก็จะตามมาอย่างมหาศาล

การตรวจสอบและบำรุงรักษาอุปกรณ์ความปลอดภัยจากอัคคีภัยต้องทำอย่างสม่ำเสมอ เพื่อให้แน่ใจว่าอุปกรณ์ทำงานได้อย่างถูกต้องและเป็นไปตามมาตรฐานที่กำหนด ซึ่งรวมถึงการตรวจสอบสัญญาณเตือนไฟไหม้ ระบบสปริงเกลอร์ ถังดับเพลิง และองค์ประกอบอื่น ๆ เพื่อระบุปัญหาหรือความเสียหายที่อาจส่งผลต่อประสิทธิภาพของระบบ หากระบบส่วนไดส่วนหนึ่งไม่ทำงาน หรือทำงานไม่ถูกต้อง จะส่งผลให้ระบบอื่นมีปัญหาด้วย การดับเพลิงก็จะมีปัญหา

การบำรุงรักษายังรวมถึงการแก้ไขปัญหาที่พบ เช่น การซ่อมแซม การเปลี่ยนอุปกรณ์ หรือการอัปเดตระบบ แบบ การขยายต่อเติม ซอฟแวร์ เป็นต้น

ระบบป้องกันอัคคีที่ต้องมีการตรวจสอบ ได้แก่

- การตรวจสอบระบบหัวฉีดน้ำดับเพลิง (Fire Sprinkler Inspections)

- การตรวจสอบและทดสอบสัญญาณเตือนไฟไหม้

- การตรวจสอบถังดับเพลิง

- การตรวจสอบระบบดับเพลิงในครัว (เช่น ระบบในเครื่องดูดควัน)

- การตรวจสอบระบบดับเพลิงที่ไม่ใช้น้ำ

- การตรวจสอบและทดสอบวาล์วกันน้ำย้อนกลับ (Backflow Preventers)

ความน่าเชื่อถือ (Reliability) ของระบบและอุปกรณ์

ความน่าเชื่อถือ (Reliability) ของระบบป้องกันเพลิง และอุปกรณ์ที่ใช้ในระบบจะถือเป็นเรื่องสำคัญอันดับหนึ่ง จะต้องให้ความมั่นใจได้ว่าระบบมีความสามารถในการตรวจจับและตอบสนองต่อเหตุไฟไหม้อย่างถูกต้อง แม่นยำ ไม่มีการขัดข้อง จะมีแจ้งเตือนเมื่อเกิดเหตุเพลิงไหม้ เฉพาะเมื่อมีสิ่งกระตุ้นเมื่อเกิดเพลิงใหม้ขึ้นจริงๆ กล่าวง่าย ๆ ก็คือมีการแจ้งเตือนที่รวดเร็วและแม่นยำ และช่วยขจัดและหลีกเลี่ยง “การแจ้งเตือนที่ไม่ต้องการ”

ตามกฎของเมอร์ฟี (Murphy’s Law) ที่ว่า “อะไรก็ตามที่สามารถผิดพลาดได้ มันจะผิดพลาด” เราสามารถสรุปได้ว่า ทุกระบบจะต้องประสบกับความล้มเหลวของส่วนประกอบใดส่วนประกอบหนึ่งในช่วงอายุการใช้งาน

ความน่าเชื่อถือของระบบสัญญาณเตือนไฟไหม้ เช่นเดียวกับระบบอิเล็กทรอนิกส์อื่น ๆ สามารถคำนวณได้ด้วยวิธีที่พัฒนาโดยนักวิทยาศาสตร์ชาวเยอรมันชื่อ Robert Lusser ในช่วงสงครามโลกครั้งที่ 2 ซึ่งค้นพบว่า ความน่าเชื่อถือของระบบทั้งหมดเท่ากับผลคูณของความน่าเชื่อถือของแต่ละชิ้นส่วนย่อย

งานวิจัยเกี่ยวกับความน่าเชื่อถือของระบบต่าง ๆ พบว่า สำหรับระบบทางกายภาพส่วนใหญ่ เมื่อพล็อตอัตราความล้มเหลวกับเวลา จะได้กราฟในลักษณะที่เรียกว่า “รูปอ่างอาบน้ำ” (Bathtub Curve) โดยกราฟนี้เริ่มจากช่วงที่มีอัตราความล้มเหลวสูงในระยะเริ่มต้น จากนั้นจะราบเรียบในช่วงกลางของวงจรชีวิตผลิตภัณฑ์ และเพิ่มขึ้นอีกครั้งในช่วงปลายอายุการใช้งาน

ระบบสัญญาณเตือนไฟไหม้ที่ไม่มีโปรแกรมการปฏิบัติตามข้อกำหนดของกฎหมายอย่างครบถ้วน ก็ไม่ต่างอะไรกับรถยนต์ที่มีเพียงสามล้อ แปลว่า หากไม่มีการตรวจสอบ ทดสอบ และบำรุงรักษาตามมาตรฐานหรือกฎหมาย ระบบก็ไม่สมบูรณ์ และไม่สามารถให้ความปลอดภัยได้อย่างแท้จริง เปรียบได้กับรถยนต์ที่วิ่งไม่ได้หากขาดล้อไปหนึ่งล้อ

การออกแบบและการก่อสร้างระบบ จะต้องคำนึงถึงความน่าเชื่อถือได้เป็นเป้าหมายหลัก

แรงผลักดันทีอยู่เบื้องหลังของทุกโปรแกรมการตรวจสอบ ทดสอบ และบำรุงรักษาต่างๆ คือ ความจำเป็นในการทำให้ระบบมีความน่าเชื่อถือสูงที่สุดเท่าที่จะเป็นไปได้

ความน่าเชื่อถือของระบบเกิดจากองค์ประกอบหลัก 4 ประการ ได้แก่

- การออกแบบระบบ

- การติดตั้ง

- อุปกรณ์ที่ใช้

- โปรแกรมการบำรุงรักษา

การตรวจสอบและทดสอบระบบในระยะเริ่มต้นควรช่วยระบุปัญหาที่อาจเกิดจากการออกแบบไว้ล่วงหน้า เพื่อให้สามารถแก้ไขได้ก่อนที่ระบบจะถูกนำมาใช้งานจริง

ตัวอย่างเช่น: การติดตั้งเครื่องตรวจจับควันในบริเวณที่มักจะมีละอองลอย (aerosols) อยู่เป็นประจำ เช่น พื้นที่ทำอาหาร ถือเป็นการออกแบบที่ไม่เหมาะสม เพราะอาจทำให้เกิดการแจ้งเตือนที่ผิดพลาดได้ การตรวจสอบและทดสอบเบื้องต้นควรสามารถตรวจพบปัญหาที่เกี่ยวข้องกับ การติดตั้งระบบ ได้ด้วย เช่น

- การเดินสายไฟ

- ขั้วสกรูที่หลวม

- การเลือกใช้ท่อร้อยสาย (Raceways) ที่เหมาะสมกับสภาพแวดล้อมหรือสภาพอากาศ

อุปกรณ์ของระบบสัญญาณเตือนไฟไหม้ทั้งระบบจะต้องความน่าเชื่อถือสูง การผลิตต้องทำภายใต้โปรแกรมกระบวนการผลิตที่มีการควบคุมคุณภาพที่เข้มงวด และต้องผ่านการตรวจสอบโดยห้องปฏิบัติการทดสอบอิสระ ที่เป็นที่ยอมรับในระดับประเทศ เช่น องค์การUnderwriters Laboratories (UL)

โปรแกรมการตรวจสอบ ทดสอบ และบำรุงรักษาระบบสัญญาณเตือนไฟไหม้ มีความสำคัญอย่างยิ่งต่อการบรรลุวัตถุประสงค์ของการออกแบบระบบ เพราะเป็นวิธีที่ช่วยให้สามารถตรวจพบปัญหาต่าง ๆ ได้

การดำเนินการตรวจสอบ ทดสอบ และบำรุงรักษาอย่างต่อเนื่อง ยังช่วยให้สามารถค้นพบการเปลี่ยนแปลงต่าง ๆ ภายในอาคาร เช่น

- การเปลี่ยนแปลงการใช้งานพื้นที่ (Occupancy)

- การเปลี่ยนแปลงผังภายในอาคาร (Layout)

รวมถึงตรวจสอบว่าอุปกรณ์หลักในระบบ เช่น อุปกรณ์ตรวจจับ ควบคุม และแจ้งเตือน ยังสามารถทำงานได้อย่างถูกต้อง

ระบบสัญญาณเตือนไฟไหม้ที่ไม่มีโปรแกรมการดูแลอย่างครบถ้วนตามข้อกำหนดของกฎหมาย ก็ไม่ต่างอะไรกับรถที่มีแค่สามล้อ

ความน่าเชื่อถือ (Reliability) เป็นสิ่งที่เน้นย้ำถึงความจำเป็นในการ บำรุงรักษาระบบสัญญาณเตือนไฟไหม้ มาตรฐาน NFPA 72 – National Fire Alarm and Signaling Code ได้ระบุข้อกำหนดนี้ไว้อย่างชัดเจน และวางความรับผิดชอบในการตรวจสอบ ทดสอบ และบำรุงรักษาเป็นของ เจ้าของหรือผู้ดูแลสถานที่ โดยตรง

การตรวจสอบ ทดสอบ และบำรุงรักษาระบบดับเพลิงตามมาตรฐานของ NFPA

NFPA – National Fire Protection Association เป็นมาตรฐานควบคุมการป้องกันเพลิงไหม้ของประเทศสหรัฐอเมริกา ซึ่งประเทศไทยก็ประยุกติ์ใช้อยู่

NFPA 25 คือมาตรฐานสำหรับการตรวจสอบ การทดสอบ และการบำรุงรักษาระบบป้องกันอัคคีภัยที่ใช้น้ำ โดยมีจุดประสงค์เพื่อกำหนดข้อกำหนดขั้นต่ำในการตรวจสอบ ทดสอบ และบำรุงรักษา (ITM) เพื่อให้เกิดการป้องกันชีวิตและทรัพย์สินจากอัคคีภัยในระดับที่เหมาะสม

มาตรา 5:18 ของมาตรฐาน NFPA 25 จากฉบับปี 2017 ถึงปี 2024

NFPA 58 กำหนดรายละเอียดทางเทคนิคที่จำเป็นต่อการก่อสร้าง การใช้งาน และการบำรุงรักษาสถานประกอบการที่เกี่ยวข้องกับก๊าซปิโตรเลียมเหลว (LPG) อย่างปลอดภัย

NFPA 59 กำหนดมาตรฐานสำหรับโรงงานบริการสาธารณูปโภคที่ใช้ก๊าซ

NFPA 72 หรือที่รู้จักกันในชื่อ “National Fire Alarm and Signaling Code” กำหนดมาตรฐานขั้นต่ำสำหรับการติดตั้ง การทำงาน การทดสอบ การตรวจสอบ และการบำรุงรักษาระบบสัญญาณเตือนไฟไหม้ในเชิงพาณิชย์

ความสำคัญของการตรวจสอบและบำรุงรักษาเชิงป้องกันสำหรับระบบป้องกันอัคคีภัยในเชิงพาณิชย์

ระบบป้องกันอัคคีภัยในเชิงพาณิชย์ เช่น ระบบสปริงเกลอร์, วาล์วกันน้ำย้อนกลับ (Backflow Preventers), ระบบดับเพลิงอัตโนมัติ, ถังดับเพลิง และสัญญาณเตือนไฟไหม้ มีไว้เพื่อปกป้องพนักงานและลูกค้าของคุณจากอันตราย และช่วยให้ธุรกิจดำเนินต่อไปได้อย่างปลอดภัย นี่จึงเป็นเหตุผลว่าทำไมการตรวจสอบระบบป้องกันอัคคีภัยจึงมีความสำคัญอย่างยิ่ง

การตรวจสอบเชิงป้องกันโดยบริษัทผู้เชี่ยวชาญด้านการตรวจสอบอัคคีภัย ช่วยให้มั่นใจว่าอุปกรณ์และระบบป้องกันไฟของคุณยังคงอยู่ในสภาพที่ใช้งานได้อย่างสมบูรณ์ และสามารถทำหน้าที่หยุดยั้งการลุกลามของไฟได้อย่างมีประสิทธิภาพ

คำกล่าวที่ว่า “กันไว้ดีกว่าแก้” ไม่เคยจริงไปกว่านี้ โดยเฉพาะอย่างยิ่งในบริบทของการตรวจสอบระบบป้องกันอัคคีภัยในร้านค้าปลีกหลายสาขา ศูนย์กระจายสินค้า ร้านอาหาร หรือโรงภาพยนตร์

การตรวจสอบและบำรุงรักษาเชิงป้องกัน

การดูแลชีวิตของผู้ที่อยู่ภายในอาคารควรเป็นความสำคัญอันดับหนึ่ง เนื่องจากไม่สามารถคาดเดาได้ว่าไฟจะเกิดขึ้นเมื่อใด การตรวจสอบระบบป้องกันอัคคีภัยอย่างสม่ำเสมอจึงเป็นวิธีป้องกันที่ดีที่สุดเพื่อหลีกเลี่ยงการทำงานผิดพลาดของระบบเมื่อเกิดเหตุจำเป็น

การตรวจสอบยังช่วยระบุว่าควรซ่อมบำรุงหรืออัปเดตส่วนใดของระบบ

นอกจากนี้ ยังมีโทษปรับจำนวนมากหากไม่ปฏิบัติตามมาตรฐานของ NFPA 72 หรือข้อกำหนดของหน่วยงานท้องถิ่นที่มีอำนาจ (AHJ) รวมถึงกฎระเบียบของ International Code Council (ICC) และข้อกำหนดจากบริษัทประกันภัย

ประโยชน์ของการตรวจสอบระบบป้องกันอัคคีภัยอย่างสม่ำเสมอ ได้แก่

สร้างสภาพแวดล้อมการทำงานที่ปลอดภัยในทุกสถานที่

✔ ป้องกันค่าปรับจากสัญญาณเตือนไฟไหม้ลวงหรือการไม่ปฏิบัติตามกฎหมาย

✔ ช่วยให้ธุรกิจดำเนินได้ต่อเนื่อง ลดการสูญเสียในระยะยาว

✔ ประหยัดค่าใช้จ่ายจากอุปกรณ์ที่ชำรุดหรือเกิดสนิม

✔ ลดความเครียดและเพิ่มความมั่นใจเมื่อมีการตรวจสอบจากเจ้าหน้าที่โดยไม่แจ้งล่วงหน้า

✔ สร้างความเชื่อมั่นให้กับพนักงาน ผู้มาเยือน และลูกค้า

การตรวจสอบระบบหัวฉีดน้ำดับเพลิง (Fire Sprinklers Inspections)

การตรวจสอบระบบหัวฉีดน้ำดับเพลิงถือเป็นหนึ่งในขั้นตอนสำคัญที่สุดของการตรวจสอบระบบป้องกันอัคคีภัย รหัสความปลอดภัยจากอัคคีภัยที่นำมาใช้บังคับ กำหนดให้สถานประกอบการเชิงพาณิชย์และองค์กรไม่แสวงหากำไรทั้งหมด ต้องปฏิบัติตาม มาตรฐาน NFPA 25 ซึ่งเป็นมาตรฐานสำหรับการตรวจสอบ การทดสอบ และการบำรุงรักษาระบบป้องกันอัคคีภัยที่ใช้น้ำ

มาตรฐานดังกล่าวกำหนดให้บางรายการตรวจสอบสามารถดำเนินการได้โดยพนักงานที่ได้รับการฝึกอบรม ขณะที่บางรายการต้องดำเนินการโดย ช่างผู้เชี่ยวชาญที่มีใบอนุญาต หรือ ผู้ตรวจสอบระบบหัวฉีดน้ำดับเพลิง

การตรวจสอบแบ่งออกเป็นหมวดหมู่ ดังนี้

- รายสัปดาห์ (โดยพนักงาน): ตรวจสอบมาตรวัด (Gauges) และวาล์วควบคุมของระบบแบบแห้ง, พรีแอคชัน, และเดลลูจ

- รายเดือน (โดยพนักงาน): ตรวจสอบมาตรวัดและวาล์วแจ้งเตือนของระบบท่อเปียก

- รายปี (โดยผู้เชี่ยวชาญ): ตรวจสอบอาคาร, อุปกรณ์แขวน/ค้ำยันกันแผ่นดินไหว, ท่อ/ข้อต่อ, หัวฉีด, ป้ายข้อมูล, หัวฉีดสำรอง, วาล์วพรีแอคชัน/เดลลูจ, วาล์วท่อแห้ง, และอุปกรณ์กันน้ำย้อนกลับ

- ทุก 5 ปี (โดยผู้เชี่ยวชาญ): ตรวจสอบภายในของท่อฉีดน้ำ, สิ่งอุดตัน, และวาล์วกันกลับ

ตามรายงาน U.S. Experience with Sprinklers 2017 ของ NFPA

การชำรุดของระบบหัวฉีดน้ำมีการรายงาน 660 ครั้งต่อปี ซึ่งเกิดบ่อยเป็น 2 เท่าของกรณีที่หัวฉีดทำงานแต่ไม่สามารถควบคุมเพลิงได้

ในกรณีที่หัวฉีดทำงานแต่ไม่สามารถควบคุมไฟได้ 51% เกิดจากน้ำไม่สามารถไปถึงต้นเพลิงได้

การตรวจสอบและทดสอบวาล์วกันน้ำย้อนกลับ (Backflow Preventer Inspections & Testing)

หน่วยป้องกันน้ำย้อนกลับ (Backflow Preventer Assembly) ต้องอยู่ในสภาพที่ใช้งานได้ดีด้วยเหตุผลหลัก 2 ประการ:

- เพื่อรักษาความสะอาดและความปลอดภัยของน้ำดื่มในอาคาร

- เพื่อให้แน่ใจว่าระบบหัวฉีดน้ำดับเพลิงสามารถทำงานได้อย่างมีประสิทธิภาพ

ดังนั้นตามกฎหมาย อุปกรณ์นี้ ต้องได้รับการตรวจสอบอย่างน้อยปีละครั้ง โดย บริษัทตรวจสอบระบบหัวฉีดน้ำที่ได้รับใบอนุญาต (ไม่ใช่เฉพาะช่าง Backflow)

ตามข้อมูลจาก Certified Commercial Property Inspectors Association (CCPIA)

สำนักงานปกป้องสิ่งแวดล้อมของสหรัฐฯ (EPA) กำหนดให้แต่ละเทศบาลมีหน้าที่รับผิดชอบในความสะอาดของน้ำดื่มในพื้นที่ของตน ดังนั้นข้อกำหนดในการตรวจสอบอุปกรณ์กันน้ำย้อนกลับในเชิงพาณิชย์อาจแตกต่างกันไปเล็กน้อยในแต่ละภูมิภาค

ข้อกำหนดทั่วไปในการตรวจสอบ Backflow ได้แก่

- ตรวจสอบเมื่อมีการติดตั้งครั้งแรกโดยช่างประปาที่ได้รับอนุญาต

- ตรวจสอบ/ทดสอบประจำปีของจุดควบคุมการเชื่อมต่อข้าม (Cross-connection) และอุปกรณ์ Backflow โดยช่างที่มีใบอนุญาต

- ตรวจสอบและทดสอบหลังจากการซ่อมแซม การเปลี่ยน หรือการย้ายตำแหน่ง

การตรวจสอบระบบดับเพลิงที่ไม่ใช้น้ำ (Non-Water-Based Fire Suppression Inspections)

ระบบดับเพลิงแบบไม่ใช้น้ำมีลักษณะและการทำงานคล้ายกับระบบหัวฉีดน้ำดับเพลิง แต่แทนที่จะใช้น้ำ จะใช้สารเคมี ก๊าซ หรือโฟมในการดับไฟ โดยทำหน้าที่ตัดออกซิเจนและควบคุมเพลิง

ระบบดับเพลิงประเภทนี้ต้องได้รับการตรวจสอบปีละ 2 ครั้ง โดยช่างเทคนิคที่ได้รับใบอนุญาตด้านความปลอดภัยจากอัคคีภัย เพื่อให้แน่ใจว่า

- มีสารดับเพลิงที่สะอาดเพียงพอ

- ภาชนะบรรจุมีแรงดันที่เหมาะสม

- ไม่มีความเสียหายที่มองเห็นได้บนตัวถัง

เนื่องจากแต่ละระบบใช้สารที่แตกต่างกัน การบังคับใช้จึงอิงตามมาตรฐานที่แตกต่างกัน เช่น: NFPA 12, NFPA 11, NFPA 16, NFPA 1901, NFPA 2001, NFPA 72, NFPA 96 และข้อกำหนดของหน่วยงานท้องถิ่น (AHJ)

การตรวจสอบระบบดับเพลิงในเครื่องดูดควันของห้องครัว (Kitchen Hood Fire Suppression System Inspections)

การตรวจสอบระบบดับเพลิงในห้องครัวช่วยปกป้องชีวิตของพนักงานครัวและลูกค้าได้อย่างแท้จริง

ตามมาตรฐาน NFPA 96 ระบบดับเพลิงในเครื่องดูดควัน ต้องตรวจสอบทุก 6 เดือน โดยบริษัทที่ได้รับอนุญาตด้านความปลอดภัยจากอัคคีภัย

ผู้เชี่ยวชาญจะตรวจสอบว่า หากเกิดเพลิงไหม้ ระบบจะ

- ทำงานอัตโนมัติ

- ดับไฟอย่างมีประสิทธิภาพ

- ตัดแหล่งพลังงาน (แก๊สหรือไฟฟ้า) ที่จ่ายให้กับอุปกรณ์

AIE แนะนำให้เจ้าของร้านอาหารหรือผู้จัดการครัวทำการตรวจสอบด้วยตนเองแบบเบื้องต้นทุกเดือน โดยให้ดำเนินการ

- ตรวจสอบคราบไขมันที่สะสมหรืออุดตัน

- ตรวจสอบแผ่นกรองที่เต็มไปด้วยไขมัน

- ตรวจสอบหัวฉีดและท่อดับเพลิงว่ามีความเสียหายหรือไม่

- มองหาสิ่งผิดปกติหรือสิ่งที่ดูน่าสงสัย

หมายเหตุ: คราบไขมันในเครื่องดูดควันสามารถติดไฟได้เมื่ออุณหภูมิถึงประมาณ 700°F

ในขณะที่เปลวไฟจากอุปกรณ์ทำอาหารมักสูงถึง 1,800°F การบำรุงรักษาอย่างสม่ำเสมอช่วยป้องกันการลุกไหม้และการลุกลามของไฟผ่านระบบท่อดูดควัน

การตรวจสอบและการเฝ้าระวังระบบสัญญาณเตือนไฟไหม้ (Fire Alarm Inspections & Monitoring)

ทุกอาคารหรือสถานที่ของธุรกิจ ไม่ว่าจะเป็นโรงงวน อาคารสำนักงาน ร้านค้าปลีก ห้างค้าปลีกขนาดใหญ่ ซูเปอร์มาร์เก็ต ศูนย์กระจายสินค้า ร้านอาหาร หรือโรงภาพยนตร์ ต้องมีระบบสัญญาณเตือนไฟไหม้ที่เป็นไปตามมาตรฐานของ AHJ และ NFPA 72 และมีการตรวจสอบเป็นประจำตามนี้

- รายสัปดาห์ (โดยพนักงานที่ผ่านการฝึกอบรม) ตรวจสอบอุปกรณ์ของระบบเตือนไฟไหม้ แผงควบคุม แหล่งจ่ายไฟ ฟิวส์ หลอด LED และสัญญาณเตือนผิดพลาด

- รายเดือน (โดยพนักงานที่ฝึกอบรม) ตรวจสอบสภาพของแบตเตอรี่ เช่น สนิมหรือการกัดกร่อน

- ทุก 6 เดือน (โดยช่างที่ได้รับอนุญาต) ตรวจสอบอุปกรณ์เริ่มต้น เช่น เครื่องตรวจจับความร้อน ควัน ฝุ่น

- รายปี (โดยช่างที่ได้รับอนุญาต) ตรวจสอบอุปกรณ์และส่วนประกอบของระบบเตือนไฟทั้งหมด

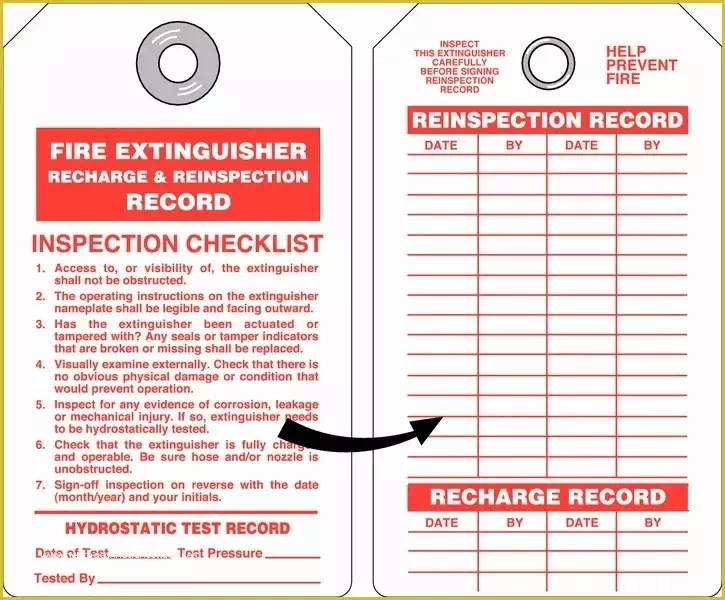

การตรวจสอบถังดับเพลิง (Fire Extinguisher Inspections)

ตามข้อกำหนดของ OSHA และ NFPA ถังดับเพลิงต้องได้รับการตรวจสอบรายเดือนเพื่อให้แน่ใจว่า

- เข็มวัดแรงดันอยู่ในโซนสีเขียว (เต็ม)

- สายยางไม่มีความเสียหาย

- สลักนิรภัยอยู่ในตำแหน่งและแน่นหนา

การตรวจสอบรายเดือน สามารถดำเนินการโดยพนักงานที่ผ่านการอบรม โดยลงชื่อย่อและวันที่ด้านหลังของแท็กถัง

การตรวจสอบรายปี ต้องดำเนินการโดยผู้เชี่ยวชาญที่ได้รับใบรับรอง และรายงานผลต่อหน่วยงานที่เกี่ยวข้อง

ให้เป็นไปตามข้อกำหนดการตรวจสอบระบบดับเพลิงทั้งหมด โดยบริษัทตรวจสอบระบบไฟ AIE

วิธีที่ง่ายและปลอดภัยที่สุดในการปฏิบัติตามกฎหมายและข้อกำหนดการตรวจสอบระบบป้องกันอัคคีภัยระดับประเทศและระดับภูมิภาค ไม่ว่าจะในร้านค้าปลีก ซูเปอร์มาร์เก็ต หรือสถานที่เชิงพาณิชย์หลายแห่ง คือการร่วมมือกับ AIE กับเจ้าของ

ตั้งแต่ปี 1983 เป็นต้นมา AIE ใช้แนวทางเชิงป้องกันแบบครบวงจรในการตรวจสอบระบบไฟ ช่วยลดความยุ่งยากในการจัดการด้านนี้ พร้อมทำหน้าที่เป็นที่ปรึกษาบุคคลที่สาม ดูแลการเตรียมความพร้อมก่อนตรวจสอบ และเป็นตัวแทนของคุณในการตรวจสอบตามกำหนด

ความเข้าใจเกี่ยวกับการทดสอบและบำรุงรักษาระบบแจ้งเหตุเพลิงไหม้เชิงพาณิชย์

การติดตั้งระบบที่ดีไม่เพียงพอ ต้องมีการตรวจสอบและบำรุงรักษาเป็นประจำ เพื่อให้ระบบทำงานได้อย่างมีประสิทธิภาพและป้องกันชีวิตและทรัพย์สิน

การตรวจสอบและบำรุงรักษาระบบสัญญาณเตือนไฟไหม้ (Fire Alarm System)

ระบบ BMA (Fire Alarm System) เป็นส่วนหนึ่งของการป้องกันอัคคีภัยเชิงป้องกัน ติดตั้งภายในอาคาร เพื่อ

- แจ้งเตือนเมื่อเกิดควัน ไฟ หรือก๊าซ

- เชื่อมต่อกับหน่วยดับเพลิง

- เริ่มต้นระบบดับเพลิงอัตโนมัติ เช่น เปิดช่องระบายควัน ปิดประตูหนีไฟ ฯลฯ

ข้อบังคับในการตรวจสอบและบำรุงรักษา

- หากระบบเป็นไปตามข้อกำหนดของอาคาร ต้อง ตรวจสอบรายไตรมาส (ทุก 3 เดือน) และ บำรุงรักษารายปี

- เฉพาะผู้เชี่ยวชาญที่มีใบรับรอง เท่านั้นที่สามารถดำเนินการบำรุงรักษาได้

- การตรวจสอบสามารถทำโดยเจ้าหน้าที่ของอาคารที่ได้รับการอบรมอย่างถูกต้อง

รายละเอียดการตรวจสอบ (ตามมาตรฐาน DIN 14675)

- ทุกไตรมาส: ตรวจสอบคราบฝุ่น ความเสียหาย การเปลี่ยนแปลงโครงสร้าง

- ทุกปี: ปิดระบบชั่วคราว ตรวจสอบสัญญาณ ตรวจสอบการเชื่อมต่อกับอุปกรณ์ เช่น ช่องระบายควัน, ประตูหนีไฟ, ลิฟต์ ฯลฯ

ส่วนประกอบที่ต้องเปลี่ยนตามระยะเวลา

- แบตเตอรี่: ทุก 4 ปี

- เครื่องตรวจจับไฟ

- มีระบบชดเชยฝุ่น: ไม่เกิน 8 ปี

- ไม่มีระบบชดเชยฝุ่น: ไม่เกิน 5 ปี

ตรวจสอบเป็นรายไตรมาสละ 25% ของอุปกรณ์ เพื่อครอบคลุมทั้งระบบภายใน 1 ปี

คุณภาพในการตรวจสอบ

- ใช้แบบฟอร์มเช็กลิสต์

- บันทึกลงสมุดปฏิบัติงาน

- ออกใบรับรองการตรวจสอบตามมาตรฐาน DIN 14675, DIN VDE 0833 และ ISO 9001

เจ้าหน้าที่ของเราผ่านการอบรมต่อเนื่องทุก 4 ปีที่ Fire Safety Academy

ตู้ควบคุมสัญญาณเตือนไฟไหม้ (Fire Alarm Control Cabinet / Fire Alarm Control Panel)

รายการตรวจสอบตู้ควบคุมสัญญาณเตือนไฟไหม้ประกอบด้วย

- ตรวจสอบระบบไฟฟ้าและแหล่งจ่ายไฟ

- ตรวจสอบความเสถียรของระบบจ่ายไฟหลักและแบตเตอรี่สำรอง

- วัดค่ากระแสและแรงดันไฟฟ้าให้อยู่ในเกณฑ์ที่กำหนด

- ตรวจสอบระบบเซนเซอร์และอุปกรณ์ที่เชื่อมต่อ

- ตรวจสอบการเชื่อมต่อกับเครื่องตรวจจับควัน, ความร้อน, และอุปกรณ์ป้อนสัญญาณต่าง ๆ

- ทดสอบให้แน่ใจว่าอุปกรณ์ทุกชิ้นสามารถส่งสัญญาณเตือนไปยังตู้ควบคุมได้ตามปกติ

- ตรวจสอบโปรแกรมและการตั้งค่าระบบ

- ตรวจสอบการตั้งค่าซอฟต์แวร์และฟังก์ชันของระบบควบคุม

- อัปเดตการตั้งค่าให้เป็นไปตามมาตรฐานปัจจุบันหากจำเป็น

- ตรวจสอบโครงสร้างและความสะอาดของตู้ควบคุม

- ตรวจสอบสภาพตู้ควบคุมว่ามีความเสียหาย ฝุ่น หรือสิ่งแปลกปลอมหรือไม่

- ทำความสะอาดภายในตู้เพื่อลดความเสี่ยงจากการลัดวงจรหรือระบบรวน

- บันทึกข้อมูลและให้คำแนะนำ

- จัดเก็บข้อมูลผลการตรวจสอบ

- ให้คำแนะนำในการบำรุงรักษาหรือการแก้ไขจุดบกพร่อง

มาตรฐานการสอบเทียบเครื่องมือ

เครื่องมือและอุปกรณ์ที่ใช้ในการตรวจสอบ ได้รับการสอบเทียบตามมาตรฐาน ISO 17025 เพื่อความแม่นยำ น่าเชื่อถือ และเป็นไปตามข้อกำหนดทางวิศวกรรมความปลอดภัย

การตรวจสอบตู้ควบคุมระบบสัญญาณเตือนไฟไหม้ (Fire Alarm Control Panel)

การตรวจสอบระบบไฟฟ้าและแหล่งจ่ายไฟ

- ตรวจสอบความพร้อมของระบบไฟหลักและระบบสำรอง รวมถึงแบตเตอรี่ ให้สามารถจ่ายไฟได้ต่อเนื่อง

- ตรวจสอบสายไฟภายในตู้ควบคุมให้เป็นระเบียบ ปลอดภัยจากการลัดวงจร

- วัดค่าแรงดันไฟฟ้า (Voltage) และกระแสไฟฟ้า (Current) ทั้งกระแสสลับ (VAC) และกระแสตรง (VDC) ให้สอดคล้องกับมาตรฐาน

การตรวจสอบการทำงานของระบบสัญญาณเตือน

- ตรวจสอบการทำงานของอุปกรณ์ตรวจจับ (เซนเซอร์), ไซเรน และอุปกรณ์เชื่อมต่ออื่น ๆ ทุกชนิด

- ทดสอบการส่งสัญญาณเตือนให้มีความถูกต้อง รวดเร็ว และแม่นยำ

- ตรวจสอบการแสดงผลและสัญญาณเตือนเมื่อเกิดความผิดปกติ

- ทดสอบการ รีเซ็ตระบบ (System Reset) เพื่อให้แน่ใจว่าระบบสามารถกลับมาใช้งานได้อย่างถูกต้องหลังเกิดเหตุ

การบันทึกและรายงานผล

- บันทึกผลการตรวจสอบทั้งหมดอย่างเป็นระบบ

- จัดทำรายงานสรุปสถานะการทำงานของระบบสัญญาณเตือนไฟไหม้

การทดสอบฟังก์ชันและการทำความสะอาด (Function Test & Cleaning)

รายการตรวจสอบฟังก์ชันของระบบ

- ตรวจสอบความถูกต้องของการเดินสายไฟที่ Mainboard, Cards และ Terminals

- ตรวจสอบสภาพของขั้วแบตเตอรี่ และประสิทธิภาพการจ่ายไฟ

- ตรวจสอบไฟแสดงสถานะ (LEDs) และปุ่มควบคุมบนตู้ควบคุม

- ทดสอบการทำงานของระบบแจ้งเหตุเพลิงไหม้เพื่อให้มั่นใจว่าสามารถใช้งานได้จริงในกรณีฉุกเฉิน

- ทำความสะอาดภายในตู้ควบคุม เพื่อป้องกันฝุ่นละออง ความชื้น และสิ่งปนเปื้อนที่อาจส่งผลต่อการทำงานของระบบ

การบำรุงรักษาอุปกรณ์ระบบสัญญาณเตือนไฟไหม้ (Maintenance of Fire Alarm Equipment)

ปัญหาสัญญาณเตือนไฟไหม้ดังเองโดยไม่มีเหตุ หนึ่งในสาเหตุที่พบบ่อยของการทำงานผิดปกติของระบบสัญญาณเตือนไฟไหม้ คือ การขาดการดูแลทำความสะอาด ทำให้เกิดปัญหา เช่น:

- ฝุ่นละอองสะสมในเครื่องตรวจจับ

- แมลงหรือแมงมุมเข้าไปในตัวอุปกรณ์และทำให้วงจรเสียหาย

- อุปกรณ์ส่งสัญญาณผิดพลาดโดยไม่เกิดเหตุจริง

แนวทางแก้ไข: การบำรุงรักษาอย่างสม่ำเสมอ

“ใส่ใจในทุกรายละเอียด เพื่อให้อุปกรณ์แจ้งเหตุเพลิงไหม้ของลูกค้า ทำงานได้เต็มประสิทธิภาพ”

- ถอดอุปกรณ์เพื่อตรวจสอบภายในและทำความสะอาด

- ตรวจสอบสภาพอุปกรณ์ด้วยสายตา (Visual Inspection)

- ทำความสะอาดตัวเซนเซอร์และโครงสร้าง เพื่อป้องกันฝุ่นและสิ่งแปลกปลอม

การดูแลรักษาอย่างสม่ำเสมอจะช่วยลดความเสี่ยงจากอุบัติเหตุเพลิงไหม้ได้อย่างมีประสิทธิภาพ

เครื่องตรวจจับความร้อน (Heat Detector)

การตรวจสอบเครื่องตรวจจับความร้อนควรครอบคลุมดังนี้

- ตรวจสอบค่าการทำงานของเซนเซอร์ (Sensitivity Setting): ให้แน่ใจว่าตั้งค่าความไวถูกต้องตามมาตรฐาน

- ตรวจสอบเวลาตอบสนองต่ออุณหภูมิ (Response Time): ตรวจสอบว่าตัวตรวจจับตอบสนองต่อความร้อนภายในเวลาที่กำหนด

- ทดสอบความสมบูรณ์ของวงจร (Circuit Integrity): เพื่อให้แน่ใจว่าอุปกรณ์ยังสามารถทำงานได้อย่างปลอดภัย และไม่มีสายไฟขาดหรือชำรุด

ทุกขั้นตอนต้องเป็นไปตามมาตรฐานสากล เพื่อให้พร้อมใช้งานในทุกสถานการณ์

เครื่องตรวจจับความร้อนมีความสำคัญอย่างมากในการป้องกันไฟไหม้ เนื่องจากสามารถตรวจจับการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็วในบริเวณนั้น ซึ่งอาจบ่งชี้ถึงการเกิดไฟไหม้หรือความร้อนผิดปกติได้ เครื่องตรวจจับความร้อนจะส่งสัญญาณเตือนไปยังระบบควบคุมเพื่อให้ตอบสนองอย่างทันท่วงที

การควบคุมเหตุการณ์ได้อย่างรวดเร็วช่วยลดความเสียหายต่อชีวิตและทรัพย์สินได้อย่างมีประสิทธิภาพ

เครื่องดักจับควันไฟ (Smoke detector)

การตรวจสอบเครื่องตรวจจับควันเพื่อให้มั่นใจว่ายังทำงานได้อย่างมีประสิทธิภาพเป็นสิ่งสำคัญ เครื่องตรวจจับควันทำงานโดยการวัดความเข้มข้นของอนุภาคควันที่ผ่านเข้ามาในห้องตรวจจับ ด้วยเทคโนโลยีการตรวจจับแบบโฟโตอิเล็กทริก (Photoelectric) หรือไอออไนเซชัน (Ionization) ดังนั้น การตรวจสอบความไวของเซนเซอร์จึงมีความสำคัญมาก

“การทดสอบการตอบสนองของเซนเซอร์อย่างสม่ำเสมอและการเชื่อมต่อกับตู้ควบคุม จะช่วยให้การแจ้งเตือนเป็นไปอย่างรวดเร็วและแม่นยำ ลดการแจ้งเตือนผิดพลาด และพร้อมใช้งานในยามฉุกเฉิน”

เพื่อให้มั่นใจว่าอุปกรณ์สามารถตรวจจับอนุภาคควันได้อย่างแม่นยำในระยะแรก และส่งสัญญาณเตือนได้อย่างรวดเร็วตามมาตรฐานสากล

การบำรุงรักษา

เครื่องตรวจจับควันสามารถช่วยชีวิตได้ ก็ต่อเมื่อมีการดูแลรักษาอย่างเหมาะสมและทำงานได้อย่างถูกต้อง

ขั้นตอนที่ควรจำไว้

- อ่านคำแนะนำจากผู้ผลิตให้ละเอียด

- ตรวจสอบแบตเตอรี่เดือนละครั้งโดยการกดปุ่มทดสอบ (Test Button)

หากไม่สามารถกดปุ่มได้สะดวก ให้ใช้ด้ามไม้กวาดช่วย - ทำความสะอาดเครื่องตรวจจับควันเป็นประจำ

ฝุ่นละอองและเศษสิ่งสกปรกอาจรบกวนการทำงานของเครื่องได้

ควรดูดฝุ่นบริเวณรอบ ๆ เครื่องตรวจจับควันเป็นประจำ - เปลี่ยนแบตเตอรี่อย่างน้อยปีละครั้ง

เลือกวันสำคัญที่จำได้ง่าย เช่น วันเมษาหน้าโง่ (April Fool’s Day), วันครบรอบ หรือวันเกิด

แล้วเปลี่ยนแบตเตอรี่ทุกปีในวันนั้น

เครื่องส่วนใหญ่จะส่งเสียง ‘บี๊บ’ สั้น ๆ ทุก ๆ นาทีเมื่อแบตเตอรี่ใกล้หมด — เป็นสัญญาณเตือนให้เปลี่ยนแบตเตอรี่ - เครื่องตรวจจับควันที่ใช้แบตเตอรี่ลิเทียมแบบอายุการใช้งาน 10 ปีจะ ไม่สามารถถอดเปลี่ยนแบตเตอรี่ได้ (ออกแบบให้ป้องกันการดัดแปลง)

- ห้ามทาสีเครื่องตรวจจับควันโดยเด็ดขาด

- หากควันจากการทำอาหารทำให้เครื่องตรวจจับทำงาน อย่าปิดหรือถอดเครื่องออก

ให้เปิดพัดลมดูดอากาศ เปิดหน้าต่าง หรือโบกผ้าขนหนูใกล้ ๆ เครื่องจนกว่าเสียงจะหยุด

หรือกดปุ่ม ‘Hush’ หากเครื่องมีฟังก์ชันนี้ - ห้ามถอดแบตเตอรี่ออกจากเครื่องตรวจจับควัน

- เครื่องตรวจจับควันทุกประเภทมี อายุการใช้งานจำกัด

ควรเปลี่ยนเครื่องใหม่ ก่อนถึงวันหมดอายุที่ระบุไว้ในใบรับประกันของผู้ผลิต

การเปลี่ยนเครื่องตรวจจับควัน

เครื่องตรวจจับควันที่เดินสายไฟถาวรและแบบใช้แบตเตอรี่ส่วนใหญ่ได้รับการออกแบบให้มีอายุการใช้งานแนะนำอย่างน้อย 10 ปี ภายใต้สภาพการใช้งานปกติ (ตามมาตรฐาน AS 3786)

- เครื่องตรวจจับควันที่ใช้แบตเตอรี่ลิเทียมแบบ 10 ปีเป็นแบบกันงัดแงะ (tamper proof) ซึ่ง ต้องเปลี่ยนทั้งเครื่องหลังจากครบ 10 ปีนับจากวันที่ผลิต

- หลังจากใช้งาน 10 ปี เครื่องตรวจจับควันอาจทำงานผิดปกติและประสิทธิภาพลดลงเนื่องจากฝุ่นสะสม แมลง สิ่งปนเปื้อนในอากาศ และการกัดกร่อนของวงจรไฟฟ้า

- เครื่องตรวจจับควันทำงานตรวจจับอากาศตลอด 24 ชั่วโมง ตลอด 10 ปีจะมีการตรวจจับเป็นล้านรอบ ทำให้ส่วนประกอบต่าง ๆ เสื่อมสภาพและความน่าเชื่อถือของเครื่องลดลง

- เมื่อเครื่องตรวจจับควันเก่าเกินไป โอกาสที่เครื่องจะทำงานล้มเหลวจะสูงขึ้น

- เครื่องตรวจจับควันส่วนใหญ่จะมีวันที่หมดอายุหรือวันที่ควรเปลี่ยนพิมพ์อยู่บนตัวเครื่อง

- หากต้องการคำแนะนำเพิ่มเติม ควรติดต่อผู้จัดจำหน่ายเครื่องตรวจจับควันที่ใช้

รายการตรวจสอบระบบแจ้งเหตุเพลิงไหม้

| งานบริการ | ทำความสะอาด | ตรวจสอบ |

| ตรวจสอบสถานะและฟังก์ชันของตู้ควบคุมระบบแจ้งเหตุเพลิงไหม้ | ✔ | |

| ตรวจสอบเครื่องตรวจจับควัน | ✔ | |

| ตรวจสอบเครื่องตรวจจับความร้อน | ✔ | |

| ตรวจสอบกล่องรวมระบบแจ้งเหตุเพลิงไหม้ | ✔ | |

| ตรวจสอบสถานีแจ้งเหตุด้วยมือ | ✔ | |

| ตรวจสอบเครื่องตรวจจับลำแสง (Projected Beam Detectors) | ✔ | |

| ตรวจสอบและทดสอบเสียงและความดังของสัญญาณเตือน | ✔ | |

| ตรวจสอบระบบไฟฟ้าและการรั่วไหล | – | |

| ตรวจสอบแบตเตอรี่ 24 VDC และเครื่องชาร์จแบตเตอรี่ | ✔ | |

| ตรวจสอบหลอดไฟและไฟ LED | ✔ | |

| ตรวจสอบสภาพของตู้ควบคุมระบบ (FCP) | ✔ |

หมายเหตุ: เครื่องหมายถูกสีเขียวหมายถึงงานบริการที่รวมอยู่ในราคาปกติ หากมีเงื่อนไขพิเศษกรุณาติดต่อเจ้าหน้าที่ก่อนรับบริการ

การบำรุงรักษาและการตรวจสอบระบบป้องกันอัคคีภัย (สำหรับเรือเดินสมุทร)

กรอบกฎหมายที่เกี่ยวข้อง

- ตาม SOLAS Chapter II-2/14.2.2 กำหนดให้มีการบำรุงรักษา ทดสอบ และตรวจสอบระบบป้องกันและดับเพลิงอย่างสม่ำเสมอ

- แผนการบำรุงรักษาต้องเป็นไปตามแนวทางของ MSC.1/Circ.1432 และ MSC.1/Circ.1516

- แผนบำรุงรักษาต้องเก็บไว้บนเรือพร้อมให้เจ้าหน้าที่ตรวจสอบได้ทุกเมื่อ

วัตถุประสงค์ของการตรวจสอบ

- การบำรุงรักษาและการตรวจสอบช่วยให้ระบบทำงานได้อย่างเชื่อถือได้

- การตรวจสอบเริ่มต้นตั้งแต่วันที่ส่งมอบเรือ หรือวันที่มีการเปลี่ยนชิ้นส่วน/ทดสอบล่าสุด

- ต้องปฏิบัติตามคำแนะนำของผู้ผลิตควบคู่ไปกับแนวทางดังกล่าว

ตารางสรุประยะเวลาการบำรุงรักษา ทดสอบ และตรวจสอบอุปกรณ์ดับเพลิงหลัก

| อุปกรณ์ | ระยะเวลา | สรุปข้อกำหนด | มาตรฐานอ้างอิง |

| ถังดับเพลิงแบบพกพา | รายปี | ตรวจสอบตามคำแนะนำผู้ผลิต | Res.A.951(23), para.9.1 |

| ทุก 5 ปี | ทดสอบการปล่อยสารดับเพลิงในระหว่างซ้อมดับเพลิง | Res.A.951(23), para.9.1.1 | |

| ทุก 10 ปี | ทดสอบความทนแรงดัน (Hydrostatic Test) | Res.A.951(23), para.9.1.2 | |

| ถังดับเพลิงเคลื่อนที่ (ล้อเลื่อน) | รายเดือน | ตรวจสอบการมีอยู่ของถัง | MSC.1/Circ.1432, para.5.9 |

| รายปี | ตรวจสอบตามคำแนะนำผู้ผลิต | MSC.1/Circ.1432, para.7.12 | |

| ทุก 5 ปี | ตรวจสอบภายนอก | MSC.1/Circ.1432, para.9.6 | |

| ทุก 10 ปี | ทดสอบความทนแรงดัน | MSC.1/Circ.1432, para.10.5 | |

| ถังโฟมดับเพลิงแบบพกพา | รายเดือน | ตรวจสอบตามคำแนะนำผู้ผลิต | MSC.1/Circ.1432, para.5.8 |

| รายปี | ทดสอบการควบคุมโฟม | MSC.1/Circ.1432, para.7.11 | |

| ระบบดับเพลิง CO2 แบบติดตั้งถาวร | รายเดือน | ตรวจสอบส่วนประกอบทุกชิ้น | MSC.1/Circ.1318, para.4 |

| รายปี | ตรวจสอบภายนอก | MSC.1/Circ.1318, para.5 | |

| ทุก 2.5 ปี | ตรวจสอบปริมาณสารดับเพลิง | MSC.1/Circ.1318, para.6.1 | |

| ทุก 5 ปี | ทดสอบการทำงาน | MSC.1/Circ.1318, para.6.2 | |

| ทุก 10 ปี | ทดสอบความทนแรงดัน | MSC.1/Circ.1318, para.6.1 | |

| ระบบดับเพลิงผงเคมีแห้งติดตั้งถาวร | รายเดือน | ตรวจสอบวาล์วและเกจวัด | MSC.1/Circ.1432, para.5.6 |

| รายปี | ตรวจสอบภายนอก | MSC.1/Circ.1432, para.7.9 | |

| ทุก 2 ปี | ทดสอบตัวอย่างผงเคมี | MSC.1/Circ.1432, para.8.2 | |

| ทุก 10 ปี | ทดสอบความทนแรงดันหรือทดสอบไม่ทำลายชิ้นส่วน | MSC.1/Circ.1432, para.10.3 | |

| ระบบดับเพลิงโฟมติดตั้งถาวร | รายเดือน | ตรวจสอบวาล์วและเกจวัด | MSC.1/Circ.1432, para.5.3 |

| รายไตรมาส | ตรวจสอบปริมาณโฟม | MSC.1/Circ.1432, para.6.2 | |

| รายปี | ทดสอบการทำงานและเก็บตัวอย่าง | MSC.1/Circ.1432, para.7.4 | |

| ทุก 5 ปี | ตรวจสอบชิ้นส่วน | MSC.1/Circ.1432, para.9.2 | |

| อุปกรณ์ช่วยหายใจ (SCBA) | รายสัปดาห์ | ตรวจสอบเกจวัดแรงดันถัง | MSC.1/Circ.1432, para.4.5 |

| รายปี | ตรวจสอบสภาพการใช้งาน | MSC.1/Circ.1432, para.7.8.2 | |

| ทุก 5 ปี | ทดสอบความทนแรงดัน | MSC.1/Circ.1432, para.9.4 | |

| อุปกรณ์ช่วยหายใจฉุกเฉิน (EEBD) | รายสัปดาห์ | ตรวจสอบเกจวัดแรงดันถัง | MSC.1/Circ.1432, para.4.5 |

| รายปี | ตรวจสอบตามคำแนะนำผู้ผลิต | MSC.1/Circ.1432, para.7.8.3 | |

| ระบบน้ำหมอก น้ำพ่น และสปริงเกอร์ | รายสัปดาห์ | ตรวจสอบภายนอก | MSC.1/Circ.1432, para.4.7 |

| รายเดือน | ตรวจสอบวาล์วและเกจวัด | MSC.1/Circ.1432, para.5.4 | |

| รายไตรมาส | ประเมินคุณภาพน้ำ | MSC.1/Circ.1516, para.6.5 | |

| รายปี | ทดสอบการเป่าลมและน้ำ | MSC.1/Circ.1516, para.7.5 | |

| ทุก 5 ปี | ตรวจสอบวาล์วควบคุมภายใน | MSC.1/Circ.1516, para.9.3 | |

| ทุก 10 ปี | ทดสอบความทนแรงดันถังแก๊สและน้ำ | MSC.1/Circ.1432, para.10.2 |

แนวทางปฏิบัติ ITM ของระบบดับเพลิงตามข้อกำหนดของ Smithsonian Institution (SI), USA

- บทนี้กำหนดข้อกำหนดของ Smithsonian Institution (SI) สำหรับการตรวจสอบ ทดสอบการทำงาน และบำรุงรักษาเชิงป้องกันสำหรับ:

- ระบบดับเพลิง

- ระบบตรวจจับและแจ้งเหตุเพลิงไหม้

- ระบบควบคุมควัน

- ระบบไฟส่องสว่างฉุกเฉินและทางออก

- ประตูหนีไฟ

- ระบบความปลอดภัยชีวิตและอุปกรณ์อื่น ๆ

- ระบบความปลอดภัยและดับเพลิงเหล่านี้เป็นสิ่งสำคัญในการปกป้องชีวิตและทรัพย์สิน รวมถึงการสนับสนุนพันธกิจของสถาบัน ดังนั้นต้องมีการตรวจสอบและดูแลอย่างสม่ำเสมอเพื่อคงความเชื่อถือได้

- การตรวจสอบ ทดสอบ และบำรุงรักษาจะต้องเป็นไปตามคำแนะนำของผู้ผลิตและภาคผนวกต่าง ๆ ที่แนบไว้

B. บทบาทและความรับผิดชอบเฉพาะของแต่ละฝ่าย

1. ผู้จัดการอาคาร

- ต้องรับประกันว่ามีการตรวจสอบและบำรุงรักษาระบบตามข้อกำหนด

- จัดเก็บและแจกจ่ายบันทึกการตรวจสอบให้ผู้ประสานงานด้านความปลอดภัยและสำนักงาน OSHEM

2. ผู้ประสานงานด้านความปลอดภัย

- ตรวจสอบให้แน่ใจว่ามีการดำเนินการ ITM อย่างครบถ้วนและบันทึกเป็นปัจจุบัน

- ติดตามและเร่งรัดการซ่อมแซมข้อบกพร่องที่ตรวจพบ

3. สำนักงานบริหารจัดการและความเชื่อถือได้ (OFMR)

- ตรวจสอบ ซ่อมแซม และบันทึกการทำงานของระบบ ITM

- ประสานงานตารางเวลาการบำรุงรักษากับเจ้าหน้าที่อาคาร

4. สำนักงานบริการรักษาความปลอดภัย (OPS)

- ตรวจสอบถังดับเพลิงพกพาเป็นรายเดือน

- ตรวจสอบประตูทางออกฉุกเฉินเป็นรายสัปดาห์

5. ธุรกิจในเครือของ SI เช่น FONZ

- ตรวจสอบและบำรุงรักษาระบบครัวและฮูดดูดควันตามระยะเวลา

- หยุดการปรุงอาหารหากระบบดับเพลิงในครัวใช้งานไม่ได้

C. องค์ประกอบของโปรแกรม

- การฝึกอบรม – พนักงานที่ปฏิบัติ ITM ต้องผ่านการฝึกอบรมและมีคู่มือจากผู้ผลิต

- ระบบที่ถูกระงับชั่วคราว (Impairment) – ต้องเป็นไปตามมาตรการความปลอดภัยที่ระบุไว้ในบทที่ 36

- การตรวจสอบที่จำเป็น – ทุกรายการต้องได้รับการตรวจสอบตามภาคผนวกที่แนบไว้ (Attachment 1–17)

D. บันทึกและรายงาน

- บันทึกต้นฉบับ – ต้องเก็บรักษาตลอดอายุการใช้งานของระบบ เช่น แผนผัง, คู่มือ, วันที่ติดตั้ง ฯลฯ

- เอกสาร ITM – ต้องเก็บไว้ไม่น้อยกว่า 10 ปีสำหรับรายการที่ตรวจสอบไม่เกินปีละครั้ง

- ระบบจัดการข้อมูล ITM – OFMR จะต้องจัดทำฐานข้อมูลอิเล็กทรอนิกส์ที่บันทึกประวัติการบำรุงรักษาและทดสอบทั้งหมด

- รายงาน ITM – จะต้องสรุปแนวโน้ม (เช่น อัตราความล้มเหลว อายุของระบบ) และเสนอแนวทางปรับปรุงประสิทธิภาพ

E. เอกสารอ้างอิง

ประกอบด้วยมาตรฐาน NFPA ที่เกี่ยวข้องกว่า 20 ฉบับ เช่น:

- NFPA 10: ถังดับเพลิงแบบพกพา

- NFPA 13: ระบบสปริงเกลอร์

- NFPA 25: การตรวจสอบและบำรุงรักษาระบบน้ำดับเพลิง

- NFPA 72: ระบบสัญญาณเตือนไฟไหม้

- NFPA 101: รหัสความปลอดภัยชีวิต

ด้านล่างคือ สรุปแต่ละภาคผนวก (Attachments 1–18) จากเอกสาร “Fire Systems Inspection, Testing, and Maintenance (ITM)” โดยสถาบัน Smithsonian:

ภาคผนวก 1: ระบบสปริงเกลอร์อัตโนมัติ (Automatic Sprinkler Systems)

- ตรวจสอบ: เกจวัด, วาล์วควบคุม, อุปกรณ์เตือนภัย, หัวฉีด ฯลฯ รายสัปดาห์/รายเดือน/รายปี

- ทดสอบ: การไหลหลัก (main drain), สารป้องกันการแข็งตัว, หัวฉีดอุณหภูมิสูงทุก 5 ปี

- บำรุงรักษา: ตรวจสอบสิ่งอุดตัน, การระบายน้ำก่อนฤดูหนาว

ภาคผนวก 2: ระบบท่อส่งน้ำและสายฉีดน้ำ (Standpipe and Hose Systems)

- ตรวจสอบวาล์ว, ท่อ, หัวต่อสาย, และอุปกรณ์เตือนภัยอย่างน้อยรายไตรมาส

- ทดสอบแรงดัน, การไหลของน้ำ และความดันไฮโดรสแตติกทุก 5 ปี

- ดูแลหัวฉีดและสายยางตามมาตรฐาน NFPA 1962

ภาคผนวก 3: ท่อน้ำเอกชนสำหรับดับเพลิง (Private Fire Service Mains)

- ตรวจสอบและทดสอบระบบท่อน้ำใต้ดิน, หัวรับน้ำดับเพลิง (hydrants), หัวฉีด (monitor nozzles)

- การไหลและซ่อมบำรุงรายปีหรือ 3 ปี

ภาคผนวก 4: ปั๊มน้ำดับเพลิง (Fire Pumps)

- ตรวจสอบปั๊ม, ระบบควบคุม, เครื่องยนต์ดีเซลรายสัปดาห์

- ทดสอบการเดินเครื่องไม่มีโหลดทุกสัปดาห์ และโหลดเต็มปีละครั้ง

- บำรุงรักษา: ตรวจสอบแรงดัน, อุณหภูมิ, น้ำมัน, แบตเตอรี่ ฯลฯ

ภาคผนวก 5: ถังเก็บน้ำสำหรับดับเพลิง (Water Storage Tanks)

- ตรวจสอบระดับน้ำ, อุณหภูมิ, ความร้อน, ระบบระบายอากาศ, วาล์ว

- ทดสอบอุปกรณ์แจ้งเตือน, เกจวัด, ตัวตัดอุณหภูมิสูง

- ทำความสะอาดตะกอนปีละ 2 ครั้ง

ภาคผนวก 6: วาล์วและหัวรับน้ำจากหน่วยดับเพลิง (Valves and FDCs)

- ตรวจสอบวาล์ว, สวิตช์แทมเปอร์, ตัวกรอง, ระบบ pre action/deluge

- ทดสอบการทำงานของวาล์ว, อุปกรณ์เตือน, อุปกรณ์ควบคุมความดัน เป็นต้น

ภาคผนวก 7: ฮูดครัวและระบบดับเพลิงในครัว (Kitchen Hoods & Suppression)

- ตรวจสอบหัวฉีด, เกจ, ตัวควบคุม, ลิงค์หลอมละลาย (fusible links)

- ทดสอบระบบปิดแก๊ส/ไฟฟ้า, ระบบล้างอัตโนมัติ, และการส่งสัญญาณ

- ล้างคราบไขมันและทำความสะอาดทุก 3-6 เดือน

ภาคผนวก 8: ระบบ HALON

- ตรวจสอบแรงดันและปริมาณสารดับเพลิงทุก 6 เดือน

- ทดสอบการจ่ายสารแบบจำลอง และอุปกรณ์ช่วยทั้งหมด

- ตรวจสอบห้องปิดผนึก และทดสอบถังทุก 5 ปี

ภาคผนวก 9: ระบบดับเพลิงแบบก๊าซสะอาด (Clean Agent Systems)

- เหมือนกับระบบ HALON แต่ใช้สารที่ไม่ทำลายโอโซน เช่น FM-200, Novec 1230

- ตรวจสอบระบบห้อง, ท่อ, หัวฉีด และอุปกรณ์แจ้งเตือน

ภาคผนวก 10: ระบบตรวจจับและแจ้งเหตุเพลิงไหม้ (Fire Detection & Alarm)

- ตรวจสอบอุปกรณ์แจ้งเตือน, แบตเตอรี่, ระบบควบคุม, ตัวตรวจจับ

- ทดสอบอุปกรณ์ทั้งหมดตามความถี่ที่กำหนด (บางอย่างรายเดือน บางอย่างปีละครั้ง)

ภาคผนวก 11: เครื่องกำเนิดไฟฟ้าและแสงสว่างฉุกเฉิน

- ทดสอบแสงสว่าง 30 วินาทีทุกเดือน และ 90 นาทีทุกปี

- ทดสอบเครื่องกำเนิดไฟฟ้าภายใต้โหลดทุกเดือน

- ตรวจสอบระบบเชื้อเพลิง, ระบบหล่อเย็น, แบตเตอรี่, สวิตช์เปลี่ยนแหล่งจ่ายไฟ

ภาคผนวก 12: ประตูหนีไฟและทางออกฉุกเฉิน (Fire Doors & Exits)

- ตรวจสอบสภาพบานประตู, ตัวปิดประตูอัตโนมัติ, อุปกรณ์ล็อก

- ทดสอบให้แน่ใจว่าสามารถใช้งานได้และไม่ถูกกีดขวาง

ภาคผนวก 13: ระบบลิฟต์สำหรับเจ้าหน้าที่ดับเพลิง

- ทดสอบโหมดตอบสนองฉุกเฉินของลิฟต์ (Phase I และ II)

- ทดสอบแสงสว่างฉุกเฉินในลิฟต์ทุกเดือน

ภาคผนวก 14: ระบบ HVAC และควบคุมควัน

- ตรวจสอบแดมเปอร์, ระบบแรงดันบันไดหนีไฟ, ระบบควบคุมควัน

- ทดสอบระบบควบคุมควัน (dedicated/non-dedicated) ทุก 6 เดือน/ปี

ภาคผนวก 15: ถังดับเพลิงแบบพกพา (Portable Fire Extinguishers)

- ตรวจสอบรายเดือน: ตำแหน่ง, ความดัน, สภาพภายนอก, ซีล

- บำรุงรักษาทุกปี และทดสอบแรงดัน (hydrostatic) ทุก 5–12 ปี

ภาคผนวก 16: ระบบป้องกันฟ้าผ่า (Lightning Protection Systems)

- ตรวจสอบสายฟ้าผ่า, หัวต่อ, จุดลงดิน ฯลฯ ตามมาตรฐาน NFPA 780

ภาคผนวก 17: ห้องพ่นสี (Paint Spray Booths)

- ตรวจสอบอุปกรณ์ระบายอากาศ, การสะสมสารไวไฟ, ระบบป้องกันเพลิงไหม้

ภาคผนวก 18: การรับรอง NICET

หลักปฏิบัติในการออกแบบ ติดตั้ง ตรวจสอบ และบำรุงรักษาระบบตรวจจับและแจ้งเหตุเพลิงไหม้ในที่อยู่อาศัยตามแนวทางของประเทศอังกฤษ

1. ขอบเขตการใช้งาน (Clause 1 – Scope)

หัวข้อนี้ให้คำแนะนำเกี่ยวกับการวางแผน ออกแบบ ติดตั้ง ทดสอบระบบ และการบำรุงรักษาระบบตรวจจับและแจ้งเหตุเพลิงไหม้ในที่อยู่อาศัยที่ครอบคลุม:

- บ้านพักอาศัยสำหรับครอบครัวเดียว

- บ้านที่มีหลายยูนิต (เช่น หอพัก)

- บ้านพักผู้สูงอายุ (Sheltered Housing)

- บ้านพักอาศัยที่มีผู้พักอาศัยต้องการการสนับสนุน (Supported Housing)

ไม่ครอบคลุม:

- หอพัก โรงแรม เรือ หรือที่อยู่อาศัยรวมในแฟลต/คอนโดมิเนียม

- อาคารพาณิชย์หรือที่ไม่ใช่ที่พักอาศัย

4. การประเมินความเสี่ยงจากอัคคีภัย (Clause 4 – Fire Risk Assessment)

การออกแบบระบบตรวจจับและแจ้งเหตุเพลิงไหม้ควรสอดคล้องกับระดับความเสี่ยงจากไฟไหม้:

- ความเสี่ยงสูง → ต้องมีระบบตรวจจับที่แม่นยำและมีความน่าเชื่อถือสูง

- ความเสี่ยงต่ำ → อาจใช้ระบบง่าย ๆ ได้ เช่น สโมคอลาร์มแบบแยกตัว

- ควรพิจารณาลักษณะผู้พักอาศัย เช่น เด็ก ผู้สูงอายุ หรือผู้มีข้อจำกัดทางร่างกาย

- หากเบี่ยงเบนจากคำแนะนำทั่วไป ต้องมีการประเมินความเสี่ยงประกอบ (Annex A มีแบบประเมินที่แนะนำ)

7. ระดับของระบบ (Grades of System)

ระบบถูกจัดระดับตามความซับซ้อนและความน่าเชื่อถือของอุปกรณ์และแหล่งจ่ายไฟ:

| เกรด | รายละเอียด |

| Grade A | ระบบที่ซับซ้อนสูง ใช้ CIE และแหล่งจ่ายไฟตาม EN 54-2 และ 54-4 เช่น ระบบในแฟลตหรือ HMO |

| Grade C | มีศูนย์ควบคุมกลาง ใช้ไฟหลัก + แบตเตอรี่สำรอง เชื่อมต่อกับอุปกรณ์ตรวจจับและแจ้งเหตุ |

| Grade D1/D2 | สโมคหรือฮีทอลาร์มที่ใช้ไฟบ้าน โดย D1 มีแบตเตอรี่แบบถอดไม่ได้ (tamper-proof) และ D2 แบบเปลี่ยนได้ |

| Grade F1/F2 | อุปกรณ์ที่ใช้แบตเตอรี่เท่านั้น โดย F1 เป็นแบตเตอรี่ถอดไม่ได้ และ F2 เปลี่ยนได้โดยผู้ใช้ |

หมายเหตุ: ยิ่งเกรดสูง ยิ่งเหมาะกับพื้นที่เสี่ยงสูงหรือต้องการความน่าเชื่อถือ

8. ประเภทของระบบ (Categories of System)

ระบบแบ่งตามวัตถุประสงค์ (ชีวิต หรือทรัพย์สิน):

สำหรับปกป้องชีวิต (Category LD)

- LD1: ตรวจจับในทุกห้องและทางเดิน

- LD2: ตรวจจับเฉพาะในห้องสำคัญ เช่น ห้องนั่งเล่น ห้องครัว ทางหนีไฟ

- LD3: ตรวจจับเฉพาะบริเวณทางเดินหนีไฟเท่านั้น

สำหรับปกป้องทรัพย์สิน (Category PD)

- PD1: ตรวจจับทุกพื้นที่ที่มีความเสี่ยง

- PD2: ตรวจจับเฉพาะพื้นที่ที่มีความเสี่ยงเฉพาะ เช่น ห้องเก็บของมีค่า

สามารถมีระบบผสม เช่น LD2/PD2

ตารางข้อกำหนดขั้นต่ำ (Table 1 – Life Protection)

ตารางนี้แนะนำเกรดและประเภทของระบบตามประเภทของที่อยู่อาศัย เช่น:

| ประเภทอาคาร | เกรดขั้นต่ำ | ประเภท (Category) |

| บ้านทั่วไป | D1 | LD2 |

| หอพัก/บ้านหลายยูนิต (HMO) | A | LD2 หรือ LD1 |

| บ้านพักผู้สูงอายุ | A | LD1 |

| บ้านเช่า/บ้านแบ่งห้อง | C | LD2 |

การดำเนินการหลังจากเกิดเพลิงไหม้

- ทดสอบหัวตรวจจับหรือปุ่มกดแจ้งเหตุที่อาจได้รับผลกระทบ

- ทดสอบเสียงเตือนทุกตัว

- ตรวจสอบอุปกรณ์ทุกชิ้นที่อาจได้รับผลกระทบ

- ให้บริษัทบำรุงรักษาตรวจสอบระบบโดยละเอียด

- ทดสอบฟังก์ชันเสริมทั้งหมด

- ออกใบรับรองหลังการซ่อม

สภาวะการแจ้งเตือนผิดพลาด

การแจ้งเตือนผิดพลาดอาจทำให้ความเชื่อมั่นในระบบลดลง และทำให้การตอบสนองของหน่วยดับเพลิงลดระดับลง ควรดำเนินการดังนี้

- ระบุว่าตัวตรวจจับหรือปุ่มใดที่ทำให้เกิดสัญญาณ

- หาสาเหตุของการแจ้งเตือนผิดพลาด เช่น การเปลี่ยนแปลงของสภาพแวดล้อม

- บันทึกไว้ในสมุดบันทึก และแจ้งบริษัทบำรุงรักษา

ภาคผนวก

ความเหมือนและแตกต่างการตรวจสอบ ทดสอบ และบำรุงรักษาตามแนว NFPA 25 และ 72

- NFPA 25 คือ มาตรฐานสำหรับการตรวจสอบ ทดสอบ และบำรุงรักษาระบบสปริงเกลอร์และระบบดับเพลิงด้วยน้ำ

- NFPA 72 คือ มาตรฐานสำหรับระบบสัญญาณเตือนไฟไหม้

ตลอดระยะเวลากว่าสองทศวรรษนับตั้งแต่มีการเผยแพร่มาตรฐาน NFPA 25 เป็นครั้งแรก ซึ่งเป็นมาตรฐานสำหรับการตรวจสอบ การทดสอบ และการบำรุงรักษาระบบป้องกันอัคคีภัยด้วยน้ำ ได้มีผู้รับเหมาด้านระบบสปริงเกลอร์หลายรายเข้าสู่ตลาดในส่วนของการตรวจสอบ ทดสอบ และบำรุงรักษาระบบระงับอัคคีภัยด้วยน้ำ โดยที่ระบบสปริงเกลอร์เป็นระบบที่ใช้กันอย่างแพร่หลายที่สุด

ในช่วงเวลานี้ มีผู้รับเหมาจำนวนเพิ่มมากขึ้นที่ได้รับประโยชน์จาก การขยายบริการให้ครอบคลุมถึงการตรวจสอบ ทดสอบ และบำรุงรักษาระบบสัญญาณเตือนไฟไหม้ ซึ่งสร้างคุณค่าเสริมให้กับธุรกิจบริการของตน ขณะเดียวกัน ผู้รับเหมารายอื่น ๆ ก็เพิ่งเริ่มต้นศึกษาหรือประเมินถึงประโยชน์จากการขยายบริการไปยังระบบความปลอดภัยด้านชีวิตและอัคคีภัยทุกประเภท

ในมุมมองผิวเผิน อาจดูเหมือนว่าจุดประสงค์และวิธีการของการตรวจสอบ ทดสอบ และบำรุงรักษาระบบระงับอัคคีภัยด้วยน้ำและระบบสัญญาณเตือนไฟไหม้จะสอดคล้องกัน แต่ในความเป็นจริง เอกสารมาตรฐานทั้งสองมีความแตกต่างกันอย่างมีนัยสำคัญ ซึ่งจำเป็นต้องทำความเข้าใจให้ถ่องแท้ก่อนจะตัดสินใจขยายบริการของผู้รับเหมาระบบสปริงเกลอร์ให้ครอบคลุมถึงระบบสัญญาณเตือนไฟไหม้ เพราะหากเข้าใจผิดหรือไม่รอบคอบ อาจก่อให้เกิดผลเสียที่ไม่ได้ตั้งใจ

แม้ว่า ทั้ง NFPA 25 และ NFPA 72 (ซึ่งเป็นมาตรฐานรหัสสัญญาณและสัญญาณเตือนไฟแห่งชาติ) จะมีข้อกำหนดเกี่ยวกับการตรวจสอบ ทดสอบ และบำรุงรักษา (ITM) เหมือนกัน แต่ก็มีข้อแตกต่างที่สำคัญ:

- NFPA 72 ครอบคลุมหัวข้อเกี่ยวกับ “การประยุกต์ใช้งาน การติดตั้ง ตำแหน่ง การทำงาน” ของระบบสัญญาณเตือน รวมถึง “การทดสอบและบำรุงรักษา” โดยมีหนึ่งบท (บทที่ 14) ที่อุทิศให้กับการตรวจสอบ ทดสอบ และบำรุงรักษาทั้งในช่วงเริ่มต้น (initial), การตรวจรับซ้ำ (reacceptance), และการตรวจสอบตามรอบระยะเวลา (periodic)

- ในทางกลับกัน NFPA 25 เป็นมาตรฐานที่มุ่งเน้นเฉพาะเจาะจงในเรื่องการตรวจสอบ ทดสอบ และบำรุงรักษาระบบระงับอัคคีภัยด้วยน้ำในระยะยาวอย่างละเอียด ซึ่งครอบคลุมถึงหน้าที่ความรับผิดชอบของเจ้าของระบบ รายละเอียดของงานต่าง ๆ และแนวทางแก้ไขเมื่อพบข้อบกพร่อง

ด้วยพื้นฐานนี้ เรามาเจาะลึกกันว่าในการปฏิบัติงานด้าน ITM นั้น มีจุดใดบ้างที่ เหมือนกันและแตกต่างกัน ระหว่างมาตรฐานทั้งสอง

ขอบเขต (Scope)

NFPA 25 และ NFPA 72 มีความแตกต่างกันอย่างชัดเจนในเรื่องแนวทางที่แต่ละมาตรฐานใช้ในการกำหนดขอบเขตของการตรวจสอบระบบ

ตัวอย่างเช่น

- NFPA 25 มุ่งเน้นไปที่ “สภาพการทำงาน (operating condition)” ของระบบป้องกันอัคคีภัย และระบุไว้อย่างชัดเจนว่า “ไม่กำหนดให้ผู้ตรวจสอบต้องตรวจสอบความเพียงพอของการออกแบบระบบ”

- ในทางตรงกันข้าม NFPA 72 ไม่มีข้อจำกัดลักษณะนี้ และไม่ได้จำกัดขอบเขตของการตรวจสอบและทดสอบไว้เพียงแค่การตรวจสอบว่าส่วนประกอบทำงานได้หรือไม่

กลับกัน ตาราง 14.3.1 ใน NFPA 72 กำหนดให้ตรวจสอบอุปกรณ์ทั้งหมดเป็นประจำทุกปีเพื่อให้แน่ใจว่า

- ไม่มีการเปลี่ยนแปลงที่กระทบต่อประสิทธิภาพของอุปกรณ์

- รวมถึงตรวจสอบปัจจัยอื่น ๆ เช่น การดัดแปลงอาคาร การเปลี่ยนลักษณะการใช้งานพื้นที่ หรือการเปลี่ยนตำแหน่งอุปกรณ์

แม้ว่า NFPA 25 จะไม่ละเลยประเด็นด้านการออกแบบโดยสิ้นเชิง โดยกำหนดให้เจ้าของระบบต้องทำการประเมินระบบก่อนทำการเปลี่ยนแปลงตัวอาคาร เช่น เปลี่ยนการใช้งาน เปลี่ยนประเภทผู้ครอบครอง หรือเปลี่ยนประเภทวัสดุที่เก็บไว้

แต่ในภาคผนวก (Annex) ของมาตรฐานได้ชี้แจงว่า

- เมื่อการตรวจสอบระบบถูกว่าจ้างให้ดำเนินการโดยผู้ให้บริการหรือผู้รับเหมาที่มีคุณสมบัติ

- ผู้ตรวจสอบหรือผู้รับเหมาไม่มีหน้าที่รับผิดชอบในการพิจารณาว่ามีการเปลี่ยนแปลงใด ๆ เกิดขึ้นหรือไม่ รวมถึงไม่ต้องรับผิดชอบในการประเมินระบบป้องกันอัคคีภัยหลังจากการเปลี่ยนแปลงนั้น

ความแตกต่างด้านขอบเขตนี้มีความสำคัญมาก โดยเฉพาะเมื่อให้บริการ ITM ทั้งในระบบดับเพลิงด้วยน้ำและระบบสัญญาณเตือนอัคคีภัย

วัตถุประสงค์ (Purpose)

NFPA 25 และ NFPA 72 มีคำชี้แจงวัตถุประสงค์ที่แตกต่างกันอย่างชัดเจน ซึ่งช่วยอธิบายว่าทำไมทั้งสองจึง “เหมือนกันแต่แตกต่าง”

- NFPA 72 ระบุวัตถุประสงค์ในลักษณะ “เชิงวัตถุประสงค์ (objective)” เช่น

- การกำหนด “วิธีการ” ส่งสัญญาณ

- “ระดับ” ของสมรรถนะ

- และ “ความน่าเชื่อถือ” ของระบบสัญญาณเตือนแต่ละประเภท

- รวมถึงการกำหนดระดับขั้นต่ำของสมรรถนะ การสำรอง (redundancy) และคุณภาพการติดตั้ง

สำหรับกิจกรรมด้าน ITM, NFPA 72 ระบุว่า:

- จุดประสงค์ของการตรวจสอบตามรอบระยะเวลาคือเพื่อ “รับประกันว่าความเสียหายหรือการเปลี่ยนแปลงที่อาจกระทบต่อการทำงานของระบบจะถูกตรวจพบโดยการตรวจสอบด้วยสายตา”

- และเพื่อ “รับประกันความน่าเชื่อถือของการทำงานในเชิงสถิติ”

- NFPA 25 ใช้ถ้อยคำที่ มีลักษณะ “เชิงอัตวิสัย (subjective)” มากกว่า โดยระบุว่า

- วัตถุประสงค์คือการกำหนด “ข้อกำหนดที่รับรองระดับความปลอดภัย [ในระดับสมเหตุสมผล] สำหรับชีวิตและทรัพย์สินจากอัคคีภัย ผ่านวิธีการตรวจสอบ ทดสอบ และบำรุงรักษาขั้นต่ำสำหรับระบบที่ใช้น้ำ”

NFPA 25 ถูกเขียนขึ้นโดย คำนึงถึงต้นทุนในการดำเนินการ ITM และความเสี่ยงที่ลดลงจากการปฏิบัติตามข้อกำหนดเหล่านั้น

สรุปประเด็นสำคัญ

- NFPA 72 มีแนวโน้มเน้นความครบถ้วนด้านวิศวกรรม ประสิทธิภาพ และความเชื่อถือได้ของระบบสัญญาณเตือน

- NFPA 25 มุ่งเน้นที่การบำรุงรักษาอย่างมีประสิทธิภาพในเชิงปฏิบัติ โดยพิจารณาต้นทุนและผลกระทบในทางปฏิบัติเป็นหลัก

ระบบสัญญาณเตือนไฟไหม้มีลักษณะ ตรงไปตรงมากว่าระบบระงับอัคคีภัยด้วยน้ำ อย่างมาก เมื่อระบบถูกติดตั้งแล้ว โดยทั่วไปจะมีปัจจัยเพียงเล็กน้อยเท่านั้นที่สามารถส่งผลกระทบในทางลบต่อการทำงานและประสิทธิภาพของระบบ ตราบใดที่มีการบำรุงรักษาอย่างเหมาะสม

นอกจากนี้ ระบบสัญญาณเตือนสมัยใหม่ส่วนใหญ่เป็นแบบ addressable (สามารถระบุอุปกรณ์ได้แบบแยกเฉพาะ) และมีการ ตรวจสอบสถานะและสภาพการทำงานด้วยตนเอง (self-monitoring)

ในทางตรงกันข้าม ระบบระงับอัคคีภัยด้วยน้ำ มีปัจจัยมากมายที่สามารถส่งผลต่อประสิทธิภาพของระบบได้ เช่น

- แหล่งจ่ายน้ำ

- การเปลี่ยนแปลงลักษณะการใช้อาคาร

- ประเภทของวัสดุที่เก็บไว้และวิธีการจัดเก็บ

- รวมถึงสภาพแวดล้อมภายในอาคาร

ตัวอย่างของความแตกต่างในการใช้งานจากวัตถุประสงค์ของแต่ละมาตรฐาน

เช่น ความแตกต่างระหว่างการตรวจสอบหัวสปริงเกลอร์กับอุปกรณ์สัญญาณเตือน:

- NFPA 25 อนุญาตให้ตรวจสอบหัวสปริงเกลอร์จากระดับพื้นได้ และยกเว้นไม่ต้องตรวจสอบหัวสปริงเกลอร์ที่อยู่ในช่องเพดานหรือพื้นที่ปิดซ่อน

- ในขณะที่ NFPA 72 ไม่มีข้อยกเว้นลักษณะนี้เลย และโดยทั่วไป วิธีการตรวจสอบของระบบสัญญาณเตือนไฟไหม้จะเหมือนกันทั้งในการตรวจรับครั้งแรกและการตรวจสอบตามรอบระยะเวลา

การรายงานและการเก็บบันทึก (Reporting and Record Keeping)

NFPA 25 และ NFPA 72 เหมือนกันในแง่ที่ว่าทั้งสองมาตรฐานกำหนดให้ต้องมีการจัดเก็บบันทึกของกิจกรรม ITM ทั้งหมด โดยมีข้อกำหนดคล้ายกันในการเก็บรักษาบันทึก ได้แก่

- ต้องเก็บไว้ อย่างน้อย 1 ปีนับจากกิจกรรมตามกำหนดครั้งถัดไป

อย่างไรก็ตาม ข้อกำหนดเกี่ยวกับ “รูปแบบของบันทึก” มีความแตกต่างกัน:

- NFPA 25 ไม่ได้ระบุรูปแบบการรายงานที่ต้องใช้ และในภาคผนวก B เพียงให้คำแนะนำทั่วไปเกี่ยวกับการจัดรูปแบบรายงาน รวมถึงแหล่งที่สามารถดาวน์โหลดฟอร์มตัวอย่าง เช่น AFSA (American Fire Sprinkler Association) ที่เว็บไซต์ firesprinkler.org

- NFPA 72 มีข้อกำหนดที่ชัดเจนมากเกี่ยวกับรูปแบบของรายงาน โดยระบุว่า รายงานทุกฉบับต้องใช้แบบฟอร์มที่อยู่ในบทที่ 7 หรือมีเนื้อหาขั้นต่ำที่ตรงตามฟอร์มที่กำหนดไว้ในบทนั้น

คุณสมบัติของผู้ปฏิบัติงาน (Qualifications)

- แม้ว่า NFPA 25 และ 72 จะใช้คำจำกัดความเดียวกันของคำว่า “ผู้มีคุณสมบัติเหมาะสม (qualified)”

- แต่ NFPA 25 ไม่ได้ขยายความนิยามนี้เพิ่มเติมมากนัก ทำให้การตีความมีความยืดหยุ่นมากกว่า

- สาเหตุหนึ่งคือ NFPA 25 คาดว่าเจ้าของอาคารหรือพนักงานของเจ้าของสามารถทำการตรวจสอบได้เองในหลายกรณี โดยเฉพาะงานที่ต้องทำบ่อย เช่น การตรวจสอบรายวัน รายสัปดาห์ หรือรายเดือน

ตัวอย่างที่เห็นได้ชัดคือ การตรวจสอบวาล์วควบคุมของระบบเป็นรายสัปดาห์หรือรายเดือน ซึ่ง เชื่อว่าผู้ที่มีความสามารถทั่วไปสามารถฝึกอบรมเพื่อทำงานนี้ได้

ในขณะที่

- NFPA 72 มีข้อกำหนดเรื่องคุณสมบัติที่เฉพาะเจาะจงและซับซ้อนกว่า โดยแบ่งประเภทบุคลากรออกตามหน้าที่ ได้แก่

- ผู้ตรวจสอบ (inspection personnel)

- ผู้ทดสอบ (testing personnel)

- ผู้ให้บริการซ่อมบำรุง (service personnel)

ซึ่งแต่ละระดับต้องมีความรู้และการฝึกอบรมที่แตกต่างกัน โดยผู้ให้บริการต้องมีความรู้สูงสุด

และ ทั้งหมดต้องได้รับการอนุมัติจากเจ้าหน้าที่ผู้มีอำนาจ (Authority Having Jurisdiction – AHJ) สุภาษิตโบราณว่าไว้ว่า “เรายังไม่รู้ ในสิ่งที่เราไม่รู้”

- อย่าทำการคาดเดาโดยไม่มีข้อมูลสนับสนุน

- อย่าคิดว่า “การตรวจสอบก็คือการตรวจสอบ” ไม่ว่าจะเป็นระบบหัวสปริงเกลอร์หรืออุปกรณ์สัญญาณเตือนไฟไหม้

เพราะนั่นไม่ใช่ความจริง และการไม่เข้าใจความแตกต่างอาจเป็น ปัจจัยชี้ขาด ระหว่างความสำเร็จหรือความล้มเหลวของธุรกิจ

การตรวจสอบ การทดสอบ และการบำรุงรักษา (ITM) ของระบบดับเพลิง เป็นฟังค์ชั่นที่เกี่ยวข้องกัน จึงต้องจัดให้มีกำหนดการการดำเนินการที่สอดคล้องกัน ITM ต้องทำโดยบุคคลที่มีความรู้ในการออกแบบ ติดตั้ง ตรวจสอบ ทดสอบ และบำรุงรักษา มีความเข้าใจมาตรฐาน และมีประสบการณ์เพียงพอ เพื่อประกันว่าระบบดับเพลิงและอุปกรณ์มีความเชื่อถือได้ สามารถใช้ระงับการเกิดเพลิงไหม้ และจะสามารถจะใช้งานได้ตลอดเวลาที่เกิดเพลิงไหม้