การตรวจสอบ ทดสอบ และบำรุงรักษาปั๊มน้ำดับเพลิง

ปั๊มดับเพลิงเป็นส่วนสำคัญของระบบดับเพลิงในอาคาร อาคารเก็บพัสดุ โรงงาน และที่อื่นๆที่เสียงกับการเกิดเพลิงไหม้ ปั๊มดับเพลิงมีหน้าที่จ่ายน้ำหรือเพิ่มแรงดันน้ำให้กับระบบหัวกระจายน้ำ (Sprinkler) ท่อส่งน้ำดับเพลิง (Standpipe) หรือหัวดับเพลิง (Hydrant) และสายดับเพลิง (Fire hoses)

ในกรณีที่แรงดันน้ำดับเพลิงจากแหล่งต้นทางไม่เพียงพอ เช่น อาคารสูง หรืออาคารที่อยู่ไกลจากระบบประปาเทศบาล ปั๊มดับเพลิงจะช่วยให้สามารถจ่ายน้ำด้วยแรงดันสูงเพียงพอในการควบคุมหรือดับเพลิง

ปั๊มดับเพลิง นับเป็นอุปกรณ์สำคัญอย่างยิ่ง เพราะหากเกิดเพลิงไหม้แล้วระบบปั๊มไม่ทำงาน เพลิงจะเกิดลุกลามจนเสียหาย เผาผลานทรัพย์สินจนหมด สูญเสียธุรกิจ เกิดความเดือดร้อนกันทั่ว

จึงมีความจำเป็นต้องควบคุมให้มีการออกแบบ ติดตั้ง ตรวจสอบ ทดสอบ และบำรุงรักษาระบบปั๊มน้ำดับเพลิงเป็นอย่างดี ตามมาตรฐานวิศวกรรม (Engineering practice) ที่ยอมรับและข้อปฏิบัติที่ดี (Good practice) ในอุตสาหกรรม

เหตุผลที่เจ้าของธุรกิจต้องให้ความสำคัญกับปั๊มดับเพลิง

- ปฏิบัติตามกฎหมาย: ใช้แนวทางของ NFPA – National Fire Prevention Association หากไม่ตรวจสอบปั๊มตามกำหนด อาจถูกปรับหรือสูญเสียการประกันภัย

- ลดเวลาหยุดชะงักของธุรกิจ: หากระบบดับเพลิงล้มเหลวระหว่างไฟไหม้ อาจทำให้ธุรกิจหยุดชะงักและเสียหายอย่างหนัก

- ปกป้องชีวิต: ความปลอดภัยของพนักงาน ลูกค้า และชุมชน ขึ้นอยู่กับความพร้อมของระบบดับเพลิง

- ประหยัดค่าใช้จ่ายระยะยาว: การบำรุงรักษาเป็นประจำจะลดความเสี่ยงการเสียหายรุนแรง และยืดอายุการใช้งานของปั๊ม

การตรวจสอบและทดสอบไฟร์ปั๊ม (Fire Pump) มีความจำเป็นอย่างยิ่ง เพื่อให้ระบบส่งน้ำไปยังระบบดับเพลิงจุดต่างๆมีปริมาณการใหลของน้ำ และความดันอย่างเพียงพอที่จุดปล่อยน้ำ (Release, discharge) เพื่อดับเพลิงให้สงบลง หรือไม่ให้ลุกลามต่อไป

ระบบน้ำดับเพลิงประกอบด้วย

- ระบบปั๊มดับเพลิง

- ระบบท่อส่งน้ำไปดับเพลิง

- ระบบส่งพลังขับปั๊ม (Electrical power or Steam supply) เช่นระบบไฟฟ้า มอเตอร์ เครื่องยนต์ เป็นต้น

- ระบบเครื่องมือควบคุม (Instrument and Control) ของระบบ

- ระบบดับเพลิง เช่น สปริงเคอร์ (Sprinkler) สแตนไปป์ (Stand pipe) หัวฉีด (Nozzle, monitor) โฮส (Hoses) เป็นต้น.

ซึ่งระบบจะต้องมีความปลอดภัย (Safety) มีความเชื่อถือได้ (Reliability) มีประสิทธิภาพ (Efficiency) และสามารถรับประกันความเพียงพอของน้ำดับเพลิง (Sufficient of water supply) อุปกรณ์ต่างๆ ต้องทำจากบริษัทที่มีชื่อเสียง (Well known) มีสถาบันที่เชื่อถือได้รับรอง เช่น UL, FM, NFPA, NEC,…ต้องให้ประกันได้ว่าระบบจะทำงานได้ทันทีเมื่อตรวจพบเพลิงไหม้และสามารถใช้งานได้อย่างต่อเนื่องอย่างปลอดภัยจนกว่าเพลิงสงบ

หลักการทำงานของปั๊มดับเพลิง

เมื่อเกิดไฟไหม้และหัวกระจายน้ำทำงาน แรงดันน้ำในท่อจะลดลง ระบบจะตรวจจับแรงดันที่ลดลงนี้และ สั่งให้ปั๊มดับเพลิงทำงานอัตโนมัติ โดยดึงน้ำจากแหล่งภายนอก เช่น ระบบประปาหรือถังเก็บน้ำหรือบ่อเก็บน้ำ แล้วส่งน้ำเข้าสู่ระบบดับเพลิงเพื่อเพิ่มความดันและโฟลว ช่วยให้สามารถควบคุมเพลิงได้จนกว่าเจ้าหน้าที่ดับเพลิงจะมาถึง

ปั๊มดับเพลิงจะไม่ทำงานจนกว่าจะตรวจพบแรงดันลดลงต่ำกว่าค่าที่ตั้งใว้ และพร้อมที่จะทำงานทันทีเมื่อมีเหตุฉุกเฉิน

ปั๊มดับเพลืงมีสองประเภทหลักๆ

- ปั๊มแบบปริมาตรคงที่ (Positive displacement pump) และ

- ปั๊มแบบแรงเหวี่ยง (Centrifugal pump)

ปั๊มแบบปริมาตรคงที่(Positive displacement pump)

ปั๊มแบบปริมาตรจ่ายคงที่ มีลักษณะเฉพาะคือใช้วิธีการสูบน้ำในปริมาณคงที่ต่อรอบการหมุนของปั๊มแล้วส่งน้ำออกทางท่อออก ปั๊มแบบปริมาตรจ่ายคงที่จะสร้างแรงดันสูงน้ำได้มาก แต่มีปริมาณการไหลจำกัดเมื่อเทียบกับปั๊มหอยโข่ง ปั๊มประเภทนี้ไม่ค่อยเป็นที่นิยม แต่จะใช้งานเฉพาะทาง โดยเฉพาะ เช่นระบบหมอกน้ำ (Water mist) และโฟม (Foam)

ปั๊มหอยโข่งหรือปั๊มแรงเหวี่ยง (Centrifugal pump)

ปั๊มหอยโข่งเป็นปั๊มดับเพลิงที่ใช้กันทั่วไปและใช้กับระบบส่วนใหญ่ ปั๊มหอยโข่งจะสร้างแรงดันโดยหลักจากแรงเหวี่ยงหรือการหมุน น้ำในปั๊มหอยโข่งจะเข้าสู่ทางเข้าดูดและส่งไปยังศูนย์กลางของใบพัด การหมุนของใบพัดจะขับเคลื่อนน้ำด้วยแรงเหวี่ยงไปยังขอบที่น้ำจะระบายออก ปั๊มหอยโข่งสามารถจัดการน้ำปริมาณมากได้ในขณะที่เแรงดันไม่ตกมาก

ต่อไปนี้คือปั๊มดับเพลิงประเภทแรงเหวี่ยงที่แตกต่างกัน

ปั๊มแบบแยกส่วนแนวนอน (Split casing pump)

ปั๊มแบบแยกส่วนแนวนอนจะแยกการไหลและเข้าสู่ใบพัดจากด้านตรงข้ามของตัวเรือนปั๊ม ตามชื่อที่บ่งบอก ปั๊มชนิดนี้ติดตั้งด้วยตัวเรือนแยกส่วนที่สามารถเปิดได้เพื่อเข้าถึงการบำรุงรักษาปั๊ม และเชื่อมต่อกับตัวขับด้วยเพลาแนวนอน

เครื่องสูบน้ำดับเพลิงเหล่านี้มีความน่าเชื่อถือสูง มีอัตราการไหลและแรงดันที่หลากหลาย ง่ายต่อการบำรุงรักษาเนื่องจากเข้าถึงเคสแยกได้ค่อนข้างง่าย และสามารถใช้ได้กับไดรเวอร์ไฟฟ้าและดีเซล อย่างไรก็ตาม เครื่องสูบน้ำดับเพลิงเหล่านี้มักต้องใช้พื้นที่มากที่สุดเมื่อเทียบกับเครื่องสูบน้ำดับเพลิงทุกประเภท

ปั๊มกังหันแนวตั้ง (Vertical turbine pump)

ปั๊มกังหันแนวตั้งเป็นปั๊มประเภทเดียวที่ได้รับอนุญาตจาก NFPA 20 มาตรฐาน สำหรับการติดตั้งปั๊มแบบอยู่กับที่เพื่อป้องกันอัคคีภัย ซึ่งสามารถเริ่มต้นการทำงานด้วยแรงดันดูดเชิงลบหรือสูบน้ำภายใต้สภาวะยกตัว เช่น จากแหล่งที่อยู่ต่ำกว่าระดับดิน เช่น แม่น้ำหรือถังใต้ดิน ปั๊มเหล่านี้สามารถใช้กับแหล่งน้ำดิบ เช่น บ่อน้ำ ทะเลสาบ และแม่น้ำ ปั๊มกังหันแนวตั้งมีความจุและแรงดันที่หลากหลาย และสามารถใช้กับตัวขับเคลื่อนดีเซลและไฟฟ้าได้

ปั๊มแนวตั้งแบบอินไลน์ (Vertical in line pump)

ปั๊มอินไลน์มีประโยชน์ในกรณีที่พื้นที่จำกัด ปั๊มเหล่านี้สามารถขับเคลื่อนด้วยเพลาแนวตั้งหรือแนวนอน (แบบดูดปลาย) เพลาแนวตั้งซึ่งเป็นแบบที่พบเห็นได้ทั่วไปที่สุดจะมีตัวขับอยู่เหนือปั๊มโดยตรง โดยทั่วไปแล้วปั๊มประเภทนี้จะมีราคาถูกกว่าและใช้พื้นที่น้อยที่สุด แต่ปั๊มประเภทนี้ก็มีค่าใช้จ่ายในการซ่อมแซมสูงเช่นกัน การบำรุงรักษาและซ่อมแซมปั๊มอาจทำได้ยากเนื่องจากต้องยกและถอดมอเตอร์ออกเพื่อเข้าถึงปั๊ม ซึ่งต่างจากปั๊มแบบแยกส่วน สำหรับปั๊มประเภทนี้ หน้าแปลนดูดและหน้าแปลนปล่อยจะอยู่ในระนาบเดียวกันโดยประมาณ ปั๊มอินไลน์มีกำลังจำกัดโดยทั่วไปไม่เกิน1,500 แกลลอนต่อนาที (5,678 ลิตรต่อนาที) และสามารถใช้ได้กับตัวขับไฟฟ้าเท่านั้นซึ่งจำกัดการใช้งานที่เป็นไปได้

ปั๊มดูดปลายท่อ (End suction pump)

ปั๊มดูดปลายท่อจะมีทางออกของของเหลวที่ตั้งฉากกับทางเข้าของของเหลว ปั๊มเหล่านี้โดยทั่วไปจะมีความจุจำกัดอยู่ที่ประมาณ 1,500 แกลลอนต่อนาที (5,678 ลิตรต่อนาที) เมื่อเปรียบเทียบกับปั๊มดับเพลิงแบบแยกส่วนแนวนอน ปั๊มเหล่านี้จะมีขนาดกะทัดรัดกว่าและต้องการพื้นที่ติดตั้งน้อยกว่าในห้องปั๊มดับเพลิงซึ่งพื้นที่ว่างเป็นปัญหา ปั๊มดูดปลายท่อสามารถใช้ได้กับไดรเวอร์ไฟฟ้าหรือไดรเวอร์ดีเซล

ปั๊มหลายใบพัดหลายพอร์ต (Multi stage casing pump)

ปั๊มหลายใบพัดแบบหลายชั้นใช้ตัวขับตัวเดียวซึ่งอาจเป็นมอเตอร์ไฟฟ้าหรือเครื่องยนต์ดีเซลที่เชื่อมต่อกับปั๊มที่มีใบพัดหลายตัวเรียงต่อกันในตัวเรือนตัวเดียวที่ขับเคลื่อนด้วยเพลาแนวนอน ตัวเรือนมีพอร์ตหรือทางออกหลายทางที่ส่งแรงดันที่แตกต่างกัน โดยแต่ละพอร์ตจะมีแรงดันที่เพิ่มขึ้นจากใบพัดที่เรียงต่อกัน

ตัวอย่างเช่น ปั๊มหลายพอร์ตหลายขั้นตอนหนึ่งสามารถติดตั้งในอาคารสูงที่มี 30 ชั้น อาคารอาจแบ่งออกเป็นสามโซน โดยปั๊มหลายพอร์ตหลายขั้นตอนที่ติดตั้งทางออกสามทางจะใช้ทางออกแต่ละทางสำหรับโซนหนึ่ง โซนแรกมีแรงดันทางออก 100 psi (6.9 บาร์) และจ่ายน้ำไปยังชั้นล่างหรือโซนล่าง (พื้นถึงชั้นที่ 9) โซนที่สองมีแรงดันทางออก 175 psi (12.1 บาร์) และจ่ายน้ำไปยังชั้นกลางหรือโซนกลาง (ชั้นที่ 10 ถึงชั้นที่ 19) และโซนที่สามมีแรงดันทางออก 300 psi (20.7 บาร์) และจ่ายน้ำไปยังชั้นบนหรือโซนสูง (ชั้นที่ 20 ถึงชั้นที่ 30)

การใช้ปั๊มดับเพลิงหลายพอร์ตอาจส่งผลให้เกิดสิ่งต่อไปนี้:

- ต้องใช้ปั๊มน้อยลง

- งานท่อน้อยลงและวาล์วน้อยลง เนื่องจากปั๊มหนึ่งตัวสามารถลดความจำเป็นในการใช้วาล์วควบคุมและอุปกรณ์ลดแรงดันได้

- ไม่ต้องมีถังเก็บน้ำบนชั้นกลาง

- ภาระโครงสร้างที่ลดลงและต้นทุนที่เกี่ยวข้องเนื่องจากอาจต้องใช้ปั๊มเพียงตัวเดียว

- ประหยัดพลังงานเนื่องจากใช้ไฟฟ้าและ/หรือเชื้อเพลิงน้อยลง นอกจากนี้ยังลดมลพิษซึ่งถือเป็นประโยชน์ที่อาจเกิดขึ้นได้

ท้ายที่สุดแล้ว มีปั๊มหลายประเภทที่สามารถใช้ได้ในสถานการณ์ต่างๆ เมื่อระบบของคุณมีความต้องการเกินกว่าที่แหล่งจ่ายน้ำจะจัดหาให้ได้ ก็ถึงเวลาที่ต้องพิจารณาว่าปั๊มดับเพลิงสามารถช่วยเชื่อมช่องว่างนั้นได้อย่างไร สำหรับคำแนะนำเพิ่มเติม โปรดดู NFPA 20 สำหรับข้อกำหนดในการติดตั้ง และ มาตรฐาน NFPA 25 สำหรับการตรวจสอบ การทดสอบ และการบำรุงรักษาระบบป้องกันอัคคีภัยที่ใช้พื้นฐานน้ำสำหรับข้อกำหนด ITM (Inspection, Testing and maintenance)

คำแนะนำสำหรับการออกแบบระบบปั๊มดับเพลิง

1. ชนิดของมอเตอร์

• ต้องเป็น Squirrel cage induction motor • ต้องมี Continuous duty rating • ใช้กับ ไฟฟ้า 3 เฟส 380–480 V, 50 หรือ 60 Hz ตามระบบ

• มี NEMA Design B หรือเทียบเท่า IEC

2. Oversizing & Safety Factor

• ขนาดแรงม้าของมอเตอร์ต้อง มากกว่าหรือเท่ากับ กำลังของปั๊มที่ต้องการ

• ต้องสามารถรับโหลด Locked Rotor (LRA) ได้โดยไม่เกิดความเสียหาย

3. Protection

• ต้องมี Overtemperature Protection เช่น PT100 หรือ Thermistor • ต้องกันฝุ่นและน้ำตาม IP Rating ไม่น้อยกว่า IP54 (IEC60529) • ถ้าอยู่ในที่เปียกหรือชื้น แนะนำให้เป็น Totally Enclosed Fan Cooled (TEFC) … 4. การเดินสายและแผงควบคุม

• ควบคุมด้วย Fire Pump Controller ตาม UL 218 / NFPA 20 Chapter 10 • ต้องมี Manual start / Automatic start และต้องไม่หยุดทำงานจากสัญญาณเตือน

5. ความเร็วรอบ (RPM)

• มักใช้ที่ความเร็ว 1,500 หรือ 2,900 RPM (สำหรับ 50 Hz) • ความเร็วต้องตรงกับที่ปั๊มออกแบบเพื่อให้ได้ Flow และ Pressure ที่ถูกต้อง

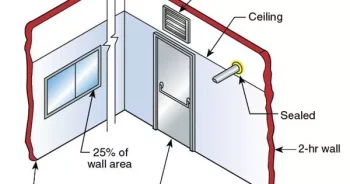

อุปกรณ์ปั๊มดับเพลิง ระบบจ่ายไฟ และเครื่องมือควบคุมต้องติดตั้งบริเวณที่ปลอดภัย ห่างใกล (Remote) จากบริเวณคาดว่าจะเกิดเพลิงใหม้ได้ เพื่อความมั่นใจว่าระบบจะทำงานได้ตลอดเวลาที่เกิดเพลิงไหม้

ข้อกำหนดด้านการติดตั้ง (Installation Requirements)

- มอเตอร์และปั๊ม ต้องติดตั้งอยู่ในระดับเดียวกันอย่างมั่นคง

- • ต้องมี Alignment Check ระหว่างมอเตอร์และเพลาปั๊ม

- • ต้องติดตั้งบนฐานคอนกรีตหรือ Steel Baseplate ที่มีการ Grout ยึดแน่น

- • สายไฟต้องเป็นแบบกันไฟ หรือใช้ Conduit แบบ EMT/RMC ตามรหัส

การทดสอบ (Testing Requirements)

- ทดสอบตาม Chapter 14 ของ NFPA 20 และ Chapter 8 ของ NFPA 25

- ต้องทำ Acceptance Test (Flow Test) เมื่อเริ่มใช้งาน มีการทดสอบ Performance

test ตาม NFPA 25 บันทึกค่าเก็บใว้เป็นข้อมูลอ้างอิง เปรียบเทียบการใช้งานต่อไป

- ตรวจสอบแรงดันไฟ, กระแส, ความถี่ และอุณหภูมิของมอเตอร์ระหว่างทดสอบ

หมายเหตุเพิ่มเติม:

- มอเตอร์ที่ใช้ใน Fire Pump ต้องทำงานได้แม้ขณะเกิดไฟไหม้ ดังนั้นห้ามมี Circuit Breaker หรือ Overload Device ตัดวงจรโดยอัตโนมัติ

- • ใช้ Power Supply แบบเฉพาะสำหรับระบบดับเพลิง ที่แยกจากโหลดทั่วไป

เนื่องจากจะมีเรื่องของระบบไฟฟ้าสำรองที่จะต้องสามารถจ่ายไฟได้ในเวลาฉุกเฉินตลอด 24 ชั่วโมง

รวมทั้งการเดินสายไฟเมนขนาดใหญ่ที่ต้องเป็นชนิดทนไฟ (Fire Retardant Cable) ซึ่งเรื่องใหญ่สองส่วนนี้จะทำให้ราคาตัวขับของระบบขับเคลื่อน Fire Pump แพงกว่าการขับด้วยเครื่องยนต์ไฟร์ปั๊มอย่างแน่นอน ดังนั้นก่อนตัดสินใจทำระบบควรศึกษาและหาข้อมูลให้รอบคอบและเพียงพอก่อนดำเนินการ

ระบบปั๊มดับเพลิง(Fire pump system)

มาตรฐานทางวิศวกรรมหลักที่ใช้ในการออกแบบติดตั้งตรวจสอบทดสอบและการบำรุงรักษาปั๊มน้ำดับเพลิงการตรวจสอบและทดสอบระบบปั๊มต้องเป็นไปตามมาตรฐานของNFPA

- NFPA 20 – Standard for the Installation of Stationary Pumps for Fire Protection

- IEEE Standard 112 – for Motor Efficiency

- NEMA MG1 – Motors and Generators

- UL 1004 และ UL 448 – สำหรับการรับรองอุปกรณ์

- FM Global Approval – หากใช้ในระบบที่ต้องการการอนุมัติจาก FM

การตรวจสอบและทดสอบระบบปั๊มมี3 แบบ

- การตรวจสอบและทดสอบนำระบบปั๊มใหม่เข้าใช้งาน (Commissioning)

รูปแสดงขั้นตอนการนำปั๊มเข้าใช้งาน

1.1 การเริ่มเดินระบบ (Commissioning)

ก่อนเริ่มทดสอบระบบปั๊ม ต้องตรวจสอบงานติดตั้งระบบกลไกและไฟฟ้าทั้งหมด ดังนี้

ปั๊มขับเคลื่อนด้วยเครื่องยนต์ดีเซล

- ตรวจสอบวาล์วแยกของถังเก็บน้ำ

- ตรวจสอบแผ่นกันน้ำวน (Anti Vortex Plate) ตามมาตรฐาน NFPA 22 และ NFPA 20

- ตรวจสอบวาล์วแยกบนท่อดูด

- ตรวจสอบการติดตั้งข้อต่อสแตนเลสแบบยืดหยุ่นบนท่อดูด

- ตรวจสอบท่อดูดและตัวลดแบบ Concentric ให้ทิศทางถูกต้อง

- ตรวจสอบการติดตั้งอุปกรณ์ยึดท่อทั้งด้านดูดและจ่าย

- ตรวจสอบเกจวัดแรงดันด้านดูดและจ่ายให้ตรงตาม NFPA 20 และคำแนะนำของผู้ผลิต

- ตรวจสอบการยึดปั๊มกับฐานคอนกรีตให้ถูกต้อง

- ตรวจสอบการเทคอนกรีตเข้าไปในฐานเหล็กของปั๊ม

- ตรวจสอบท่อระบายความร้อนของเพลาและตัวเครื่องตามข้อมูลผู้ผลิต

- ตรวจสอบการติดตั้งวาล์วระบายแรงดันและการเชื่อมต่อกับท่อจ่าย

- ตรวจสอบท่อทิ้งน้ำและกระจกดูระดับน้ำ

- ตรวจสอบวาล์วกันกลับ และวาล์วแยกด้านท่อจ่ายตาม NFPA 20

- ตรวจสอบท่อวัดแรงดัน (Sensing line) และระยะห่างระหว่างวาล์วแยกกับวาล์วกันกลับ

- ตรวจสอบท่อไอเสียและข้อต่อแบบยืดหยุ่นให้ถูกทิศทาง

- ตรวจสอบตู้ควบคุม (Control Panel) และการเชื่อมต่อกับเครื่องยนต์ดีเซล

- ตรวจสอบการติดตั้งถังน้ำมันและอุปกรณ์ที่เกี่ยวข้องตามข้อมูลผู้ผลิต

- ตรวจสอบการติดตั้งท่อน้ำมัน วาล์ว และระบบปล่อยลมอัตโนมัติ

- ตรวจสอบการติดตั้งแบตเตอรี่ แร็ค และสายไฟ

การตรวจสอบเบื้องต้นของตู้ควบคุม

มีรายการตรวจสอบทั้งด้านการติดตั้ง, การเปิดใช้งานครั้งแรก, การเริ่มต้นแบบแมนนวลและอัตโนมัติ, และการจำลองสัญญาณเตือน เช่น แบตเตอรี่เสีย, น้ำมันต่ำ, ความร้อนสูง ฯลฯ พร้อมช่องให้บันทึกผลการตรวจสอบ

ปั๊มขับเคลื่อนด้วยไฟฟ้า (Electric Pump)

รูปแสดงการเรียกชื่อชิ้นส่วนต่าง

ตรวจสอบรายการเช่นเดียวกับปั๊มดีเซล โดยไม่รวมระบบเชื้อเพลิง และมีการตรวจสอบเฉพาะทางไฟฟ้า เช่น:

- การติดตั้งไฟฟ้าถูกต้องตามมาตรฐาน

- ตรวจสอบการตั้งค่าการสลับเฟส

- ตรวจสอบแรงดัน, กระแสไฟ, การหมุนของมอเตอร์

- ทดสอบการสตาร์ตด้วยตนเองและอัตโนมัติ

ปั๊มจ๊อกกี้ (Jockey Pump)

ตรวจสอบรายการเบื้องต้น เช่น:

- วาล์วแยกด้านดูดและจ่าย

- การติดตั้งท่อแบบยืดหยุ่น

- การยึดฐาน

- ตู้ควบคุมและระบบไฟฟ้า

- การทำความสะอาดตู้ควบคุม, ตรวจสอบสนิม, แรงดัน, การต่อสาย ฯลฯ

ทั่วไป (General)

- ตรวจสอบการติดตั้งมิเตอร์วัดอัตราการไหล

- ตรวจสอบการเชื่อมต่อท่อทดสอบกับถังน้ำ

- ตรวจสอบวาล์วแยกหลักบนหัวท่อจ่าย

- ตรวจสอบการเชื่อมต่อท่อระบายแรงดันของปั๊มดีเซลกับถังเก็บน้ำ

1.2 การเริ่มต้นระบบและการทดสอบ

หลังจากตรวจสอบการติดตั้งทางกลและไฟฟ้าเรียบร้อยแล้ว ให้ดำเนินการทดสอบตามลำดับดังนี้:

1.2.1 ปั๊มดีเซล

- ตรวจสอบถังเก็บน้ำว่าเต็ม

- เปิดวาล์วทุกตัวบนท่อดูดและหัวท่อ

- ตรวจสอบไม่มีการรั่วซึมที่หน้าแปลน

- ตรวจสอบแบตเตอรี่และถังน้ำมัน

- เปิดวาล์วบนท่อระบายความร้อน

- ปรับตั้งวาล์วระบายแรงดันที่แรงดัน Churn

- ตั้งค่าตู้ควบคุมให้เหมาะสมตาม NFPA 20

- ทดสอบปั๊มที่:

- ไม่มีการไหล (Churn)

- ที่ 150% ของอัตราการไหล

- ที่ 65% ของอัตราการไหล

- วาดกราฟเส้นโค้งประสิทธิภาพเปรียบเทียบกับข้อมูลจากผู้ผลิต

1.2.2 ปั๊มไฟฟ้า

ขั้นตอนคล้ายกับปั๊มดีเซล แต่ไม่มีส่วนของน้ำมันและแบตเตอรี่

1.2.3 ปั๊มจ๊อกกี้

- ตรวจสอบระบบให้พร้อม

- ตั้งค่าตู้ควบคุมตามแรงดันที่ต้องการ

- เดินเครื่องและตรวจสอบการทำงาน

การตรวจสอบเบื้องต้นของตู้ควบคุม

มีรายการตรวจสอบทั้งด้านการติดตั้ง, การเปิดใช้งานครั้งแรก, การเริ่มต้นแบบแมนนวลและอัตโนมัติ, และการจำลองสัญญาณเตือน เช่น แบตเตอรี่เสีย, น้ำมันต่ำ, ความร้อนสูง ฯลฯ พร้อมช่องให้บันทึกผลการตรวจสอบ

2. การตรวจสอบ และทดสอบหลังจากปั๊มใช้งานแล้ว (Routine inspection and testing)

3. การตรวจสอบตามแผนการบำรุงรักษา (Planned maintenance)

ความสำคัญของการทดสอบเข้าใช้งานแล้ว

การทดสอบประสิทธิภาพปั๊มดับเพลิง หรือ Performance Test Fire pump นั้นคือ การกระบวนการทดสอบให้รู้ถึงประสิทธิภาพการทำงานของปั๊มดับเพลิง ทำได้โดยการวัดอัตราการไหลเวียนของน้ำ และความดันสุทธิที่ได้ในขณะที่ปั๊มดับเพลิงทำงาน นำค่าที่ได้จากการทดสอบมาสร้างกราฟความสัมพันธ์ระหว่างความดันกับอัตราการไหลเวียน การทำ Performance Test Fire pump จะให้ข้อมูลที่สำคัญ ซึ่งจะสามารถตอบคำถามที่ว่า ปั้มดับเพลิงมีประสิทธิภาพอย่างไร ปั๊มดับเพลิงมีความสามารถดับเพลิงในส่วนต่าง ๆ ได้หรือไม่ และมีกฎหมายหรือมาตรฐานอะไร ที่เกี่ยวข้องกับระบบปั๊มดับเพลิงให้ต้องดำเนินการ

จากคำถามนี้การทดสอบประสิทธิภาพปั๊มดับเพลิง ยังเป็นการดำเนินการที่มีความสอดคล้องตามหลักมาตรฐานสากล NFPA 25 และกฎหมายในประเทศที่กำหนดให้ต้องทำ ซึ่งต้องมีการทดสอบอย่างสม่ำเสมอทุกปีด้วย

การเตรียมการก่อนการทดสอบ

ก่อนที่จะทำการทดสอบประสิทธิภาพปั๊มดับเพลิง หรือการทำ Performance Test Fire pump นั้น ควรทำการแจ้งให้หน่วยงานที่เกี่ยวข้อง หรือหน่วยงานที่ดูแลระบบปั๊มดับเพลิง และระบบแจ้งเหตุเพลิงไหม้ได้รับทราบกันก่อน เพราะมีความจำเป็นที่จะต้องปิดระบบแจ้งเหตุเพลิงไหม้ ทั้งนี้ถ้าอยู่ในกรณีที่มีการต่อเชื่อมสัญญาณของระบบ Fire Alarm และระบบ Fire Pump เข้าไว้ด้วยกัน

จากนั้นตรวจสอบอุปกรณ์ในระบบปั๊มดับเพลิง เพื่อให้เกิดความมั่นใจว่าระบบอยู่ในสภาพพร้อมใช้งาน แล้วตรวจค่าต่าง ๆ ที่ระบุไว้ มีดังนี้

ปั๊มดับเพลิงไฟฟ้า (Electric Fire Pump)

- แรงดันไฟฟ้า (Voltage rating)

- กระแสไฟฟ้า (Ampere rating)

- ความเร็วรอบ (Rated speed)

- อัตราการไหลที่ 100 เปอร์เซ็นต์ Flowrate (Rated capacity)

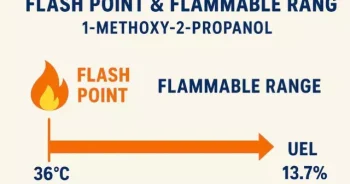

- แรงดันน้ำสูงสุดขณะไม่มีการไหล (Churn pressure)

- แรงดันน้ำที่ 100 เปอร์เซ็นต์ Flowrate (Rated pressure)

- แรงดันน้ำที่ 150 เปอร์เซ็นต์ Flowrate (Overload pressure)

กรณีที่เป็นปั๊มดับเพลิงเครื่องยนต์ (Engine Fire Pump)

- ความเร็วรอบ (Rated speed)

- อัตราการไหลที่ 100 เปอร์เซ็นต์ Flowrate (Rated capacity)

- น้ำสูงสุดขณะไม่มีการไหล (Churn pressure)

- แรงดันแรงดันน้ำที่ 100 เปอร์เซ็นต์ Flowrate (Rated pressure)

- แรงดันน้ำที่ 150 เปอร์เซ็นต์ Flowrate (Overload pressure)

ตรวจดูวาล์วทั้งหมดอยู่ในตำแหน่งที่ถูกต้อง ในการทดสอบประสิทธิภาพปั๊มดับเพลิง หรือการทำ Performance Test นั้นควรปิด Main Valve ในด้านจ่ายของปั๊มดับเพลิง เพื่อป้องกันความเสียหายที่อาจเกิดขึ้นได้ กับระบบปั๊มดับเพลิงขณะที่ทำการทดสอบ

จัดเตรียมเครื่องมือเพื่อทดสอบ

สำหรับอุปกรณ์ที่เป็นเครื่องมือวัดสำคัญ ที่ใช้ในการทำการทดสอบประสิทธิภาพปั๊มดับเพลิง หรือการทำ Performance Test นั้น มีรายการดังต่อไปนี้

- เครื่องวัดความเร็วรอบ ชนิด Tachometer หรือ Strobo Scope

- เครื่องวัดอัตราการไหล (Flowmeter)

- เกจวัดความดัน (Pressure Gauge และ Compound Gauge)

- เครื่องวัดอุณหภูมิ และจุดเชื่อมต่อสายต่าง ๆ ภายในตู้ควบคุมการทำงาน

- เครื่องวัด วิเคราะห์คุณภาพ และพลังงานไฟฟ้า กรณีปั๊มดับเพลิงไฟฟ้า

***ทุกเครื่องมือผ่านการทดสอบและรับรองความแม่นยำจากสถาบันที่เชื่อถือได้ (Calibration Certified)

ขั้นตอนการทดสอบ

- ติดตั้งเครื่องมือวัดสำหรับการทดสอบประสิทธิภาพปั๊มดับเพลิง

- การตรวจสอบระหว่างการทดสอบประสิทธิภาพปั๊มดับเพลิง

- คืนสภาพเข้าสู่ภาวะปกติของระบบ

- ตั้งค่าการทำงานของระบบ

ประเมินผลการทดสอบ

เมื่อได้ทำการทดสอบประสิทธิภาพปั๊มดับเพลิง หรือการทำ Performance Test เสร็จแล้ว จะนำข้อมูลที่ได้จากการทดสอบมาทำการวิเคราะห์ผลการทดสอบ โดยค่าความดันที่ได้จะต้องมีค่ามี่น้อยกว่า 95 เปอร์เซ็นต์ เมื่อเทียบกับความดันที่ระบุตาม Name Plate ของ Fire Pump หรือค่าจาก Acceptance Testing

กระบวนการในการทดสอบประสิทธิภาพปั๊มดับเพลิง หรือการทำ Performance Test นับว่าเป็นกระบวนการที่สำคัญที่ผู้ดูแล และเจ้าของอาคารควรดำเนินการทุก ๆ ปีเป็นประจำสม่ำเสมอ เพราะจะทำให้ทราบว่าสภาพปั๊มดับเพลิงที่ติดตั้งอยู่นั้น มีความสามารถในการดับเพลิงมากน้อยเพียงใด หากนำมาเปรียบเทียบกับร่างกายของเราก็เหมือนกับการตรวจสุขภาพร่างกายประจำปีนั่นเอง

ดังนั้น จึงไม่ควรมองข้ามหากว่าระบบดับเพลิง ไม่สามารถทำงานได้ในยามที่ต้องการ อาจเกิดความเสียหาย ความสูญเสียทั้งทรัพย์สิน และทรัพยากรต่าง ๆ เป็นอย่างมาก

การตรวจสอบและทดสอบปั๊มดับเพลิง

ปั๊มดับเพลิง เป็นส่วนหนึ่งของระบบหัวกระจายน้ำดับเพลิง (Fire sprinkler system) โดยทำหน้าที่ดึงน้ำจากแหล่งน้ำแล้วเพิ่มแรงดันให้น้ำเพื่อให้ระบบดับเพลิงทำงานได้อย่างถูกต้อง ระบบหัวกระจายน้ำหลายระบบจำเป็นต้องพึ่งพาปั๊มดับเพลิงเพื่อสร้างแรงดันและปริมาณน้ำที่เพียงพอสำหรับการไหลของน้ำอย่างต่อเนื่อง ในสถานการณ์เหล่านี้ หัวกระจายน้ำจำเป็นต้องมีปั๊มในการทำงานอย่างมีประสิทธิภาพ และช่วงเวลาที่ไฟไหม้ไม่ใช่เวลาที่เหมาะสมในการพบว่าปั๊มดับเพลิงเสีย

เช่นเดียวกับองค์ประกอบอื่น ๆ ของระบบป้องกันอัคคีภัย ปั๊มดับเพลิงต้องได้รับการ ตรวจสอบ ทดสอบ และบำรุงรักษา อย่างสม่ำเสมอเพื่อให้ทำงานได้ตามที่ควรจะเป็น มาตรฐาน NFPA 25 สำหรับการทดสอบปั๊มดับเพลิง เป็นองค์ประกอบที่สำคัญของการดูแลรักษาความปลอดภัยจากอัคคีภัย และจำเป็นอย่างยิ่งเพื่อให้มั่นใจว่าระบบจะสามารถทำงานได้เมื่อเกิดเหตุฉุกเฉิน

มาตรฐาน NFPA 25 สำหรับการทดสอบปั๊มดับเพลิง

NFPA 25 คือมาตรฐานสำหรับการตรวจสอบ ทดสอบ และบำรุงรักษาระบบดับเพลิงที่ใช้น้ำ โดยกำหนดแนวทางที่ชัดเจนสำหรับการตรวจสอบและดูแลปั๊มดับเพลิงและระบบหัวกระจายน้ำให้สามารถใช้งานได้เมื่อเกิดเหตุฉุกเฉิน การทดสอบตาม NFPA 25 อย่างสม่ำเสมอช่วยให้สามารถตรวจพบปัญหาหรือความบกพร่องในระบบได้ทันเวลา เพื่อทำการซ่อมแซมหรือเปลี่ยนชิ้นส่วนโดยเร็ว การปฏิบัติตามมาตรฐานนี้จะช่วยให้เจ้าของสถานประกอบการและผู้จัดการอาคารสามารถรักษาประสิทธิภาพของระบบป้องกันอัคคีภัย และเสริมความปลอดภัยให้กับผู้ใช้อาคารและทรัพย์สิน

ผู้รับผิดชอบในการตรวจสอบและทดสอบปั๊มดับเพลิง

มาตรฐาน NFPA 25 เน้นย้ำถึงความสำคัญของการให้ผู้ที่ “มีคุณสมบัติเหมาะสม” ทำหน้าที่ตรวจสอบ ทดสอบ และบำรุงรักษาปั๊มดับเพลิง โดย “มีคุณสมบัติเหมาะสม” หมายถึงการมีความรู้ การฝึกอบรม ใบรับรอง และประสบการณ์ที่เพียงพอในการปฏิบัติงานนี้ ตัวอย่างเช่น การตรวจสอบประจำสัปดาห์อาจสามารถดำเนินการโดยเจ้าหน้าที่ภายในอาคารได้ แต่การทดสอบประจำปีแบบเต็มรูปแบบควรให้ผู้เชี่ยวชาญภายนอกดำเนินการ บางรัฐถึงกับกำหนดให้ผู้ทำการทดสอบประจำปีต้องมีใบรับรอง ดังนั้น การจัดให้มีทีมงานที่มีคุณสมบัติเหมาะสมและได้รับการฝึกอบรมจึงเป็นสิ่งจำเป็นอย่างยิ่ง

ดวามถี่ในการสอบปั๊มดับเพลิง

ตามข้อกำหนดของ NFPA 25 การตรวจสอบและทดสอบปั๊มดับเพลิงต้องดำเนินการเป็น รายสัปดาห์รายเดือนและรายปี ดังนี้:

รายสัปดาห์

- ตรวจสอบด้วยสายตาว่าชิ้นส่วนของปั๊มทำงานปกติหรือไม่ เช่น วาล์ว เกจวัด ระดับเชื้อเพลิง น้ำมัน ระบบไฟฟ้า การระบายอากาศ และระบบทำความร้อน โดยพนักงานในสถานที่ที่ผ่านการฝึกอบรมสามารถดำเนินการได้

- ถ้าเป็น ปั๊มดีเซล ต้องทำการทดสอบแบบไม่มีการไหลของน้ำ (No-flow test) เป็นเวลา 30 นาทีทุกสัปดาห์

- สำหรับ ปั๊มไฟฟ้า ที่เข้าข่ายเงื่อนไขตามข้อ 8.3.1.2 (เช่น ปั๊มที่ใช้กับอาคารสูง, ปั๊มแบบ Vertical turbine, ปั๊มที่ดูดน้ำจากถังหรือแหล่งน้ำที่มีแรงดันไม่เพียงพอ) ต้องทดสอบแบบไม่มีน้ำไหลเช่นกันทุกสัปดาห์

รายเดือน

- ปั๊มไฟฟ้าประเภทอื่น ๆ ที่ไม่เข้าข่ายด้านบน ต้องทดสอบแบบไม่มีการไหลของน้ำทุกเดือน โดยเปิดใช้งานปั๊มอย่างน้อย 10 นาทีเพื่อตรวจสอบการทำงาน

รายปี

- ต้องทำการ ทดสอบการไหลของน้ำ (Flow test) โดยบริษัทที่มีความเชี่ยวชาญ ซึ่งเป็นการทดสอบเต็มระบบเพื่อตรวจสอบว่าปั๊มสามารถสร้างแรงดันและอัตราการไหลได้เพียงพอในการดับเพลิง

การทดสอบปั๊มดับเพลิงแบบไม่ไหล (Churn Test) รายสัปดาห์หรือรายเดือน

ปั๊มดับเพลิง ถือเป็นส่วนสำคัญของระบบดับเพลิงที่ใช้น้ำในหลายประเภท โดยมีหน้าที่เพิ่มแรงดัน (วัดเป็น psi หรือ bar) ให้กับแหล่งน้ำในกรณีที่แรงดันจากแหล่งต้นทางไม่เพียงพอสำหรับระบบที่ใช้ การออกแบบที่ถูกต้อง การติดตั้งที่เหมาะสม และการทดสอบยอมรับ (Acceptance Testing) จะช่วยให้มั่นใจได้ว่าปั๊มจะพร้อมทำงานเมื่อถึงเวลาทดสอบเพื่อส่งมอบอาคาร

แต่หลังจากนั้น เมื่อ “มอบกุญแจ” ให้กับเจ้าของอาคารแล้ว ก็ไม่มีหลักประกันว่าปั๊มจะยังคงพร้อมใช้งานได้ตามการออกแบบ เว้นแต่จะได้รับการตรวจสอบ ทดสอบ และบำรุงรักษาเป็นประจำ (ITM – Inspection, Testing, and Maintenance) โดยข้อกำหนดสำหรับการ ITM ปั๊มดับเพลิงนั้นระบุไว้ใน NFPA 25 ซึ่งเป็นมาตรฐานสำหรับการตรวจสอบ ทดสอบ และบำรุงรักษาระบบดับเพลิงที่ใช้น้ำ

แม้ว่าการจัดทำโปรแกรม ITM ที่มีประสิทธิภาพสำหรับปั๊มดับเพลิงจะมีหลายองค์ประกอบ แต่จะมุ่งเน้นเฉพาะที่การ ทดสอบแบบไม่ไหลของปั๊ม (No-Flow Test) ซึ่งมักเรียกกันว่า Churn Test

วัตถุประสงค์ของการทดสอบแบบไม่ไหล

การทดสอบแบบไม่ไหลของปั๊ม หรือ Churn Test มีไว้เพื่อให้แน่ใจว่าปั๊มยังสามารถทำงานได้เมื่อถูกเรียกใช้งาน แม้ว่าไม่มีการไหลของน้ำจริงในระบบ การเปิดปั๊มในสถานะนี้ช่วยตรวจสอบ

- การหมุนของปั๊ม

- การสั่นสะเทือน

- การทำงานของมอเตอร์หรือเครื่องยนต์ดีเซล

- ความถูกต้องของเกจวัดแรงดัน

- ระบบไฟฟ้า หรือระบบควบคุมอัตโนมัติ

การทดสอบนี้ถือเป็นส่วนสำคัญในการบำรุงรักษาปั๊มดับเพลิงให้พร้อมใช้งานเมื่อเกิดเหตุฉุกเฉินจริง

ความถี่ในการทดสอบแบบไม่ไหล (Churn Test)

การทดสอบแบบไม่ไหลของปั๊มดับเพลิงต้องดำเนินการเป็น รายสัปดาห์หรือรายเดือน ขึ้นอยู่กับประเภทของปั๊ม

- ปั๊มดีเซล: ต้องทำการทดสอบแบบไม่ไหล ทุกสัปดาห์

- ปั๊มไฟฟ้า: ส่วนใหญ่ทดสอบแบบไม่ไหลได้ รายเดือน แต่ต้องทดสอบรายสัปดาห์หากตรงกับเงื่อนไขใดต่อไปนี้ (เว้นแต่มีปั๊มสำรอง):

- ปั๊มที่ใช้ในอาคารที่หน่วยดับเพลิงไม่สามารถให้แรงดันน้ำเพียงพอ

- ปั๊มที่ใช้ตัวควบคุมแบบจำกัด (Limited service controller)

- ปั๊มแบบ Vertical turbine

- ปั๊มที่ดูดน้ำจากถังเก็บระดับพื้นดินหรือแหล่งน้ำที่มีแรงดันไม่เพียงพอ

วิธีเริ่มการทดสอบแบบไม่ไหล

- ต้อง เริ่มปั๊มโดยอัตโนมัติ ไม่ใช้ปุ่ม “Start” บนแผงควบคุม

- ให้ระบบดึงน้ำจากสายตรวจวัดแรงดัน เพื่อจำลองสถานการณ์ที่แรงดันตกลง

- NFPA 25 อนุญาตให้ใช้ ตัวตั้งเวลาพร้อมโซลินอยด์วาล์ว เพื่อลดแรงดันในสายควบคุมแรงดันสำหรับระบบควบคุมด้วยแรงดัน

ระยะเวลาทดสอบ

- ปั๊มไฟฟ้า: เดินเครื่อง ไม่น้อยกว่า 10 นาที

- ปั๊มดีเซล: เดินเครื่อง ไม่น้อยกว่า 30 นาที

บุคลากรที่รับผิดชอบในการตวจสอบปั๊ม

- ต้องมี “ผู้ที่มีคุณสมบัติเหมาะสม” อยู่ในขณะเดินเครื่อง เว้นแต่มีระบบตรวจสอบอัตโนมัติที่เป็นไปตาม NFPA 25

- ผู้มีคุณสมบัติเหมาะสม หมายถึง บุคคลที่มีความรู้และการฝึกอบรมในระดับที่ AHJ (หน่วยงานที่มีอำนาจ) ยอมรับ

ทำไมต้องตั้งค่าStop Jockey pump ที่Churn pressure ของFire pump

การตั้งค่าการหยุดทำงานของปั๊มน้ำรักษาระดับแรงดัน (Jockey Pump) ที่ Churn Pressure ของปั๊มน้ำดับเพลิง (Fire Pump) เป็นแนวทางที่แนะนำในมาตรฐาน NFPA 20 เพื่อให้ระบบดับเพลิงทำงานได้อย่างมีประสิทธิภาพและปลอดภัย โดยมีเหตุผลหลักดังนี้

เหตุผลในการตั้งค่าJockey Pump Stop ที่Churn Pressure

1. รักษาระดับแรงดันในระบบให้คงที่

เมื่อระบบไม่มีการใช้น้ำ (No Flow) ปั๊มน้ำดับเพลิงจะทำงานที่ Churn Pressure ซึ่งเป็นความดันสูงสุดที่ปั๊มสามารถสร้างได้โดยไม่มีการไหลของน้ำ การตั้งค่า Jockey Pump Stop ที่ Churn Pressure ช่วยให้ระบบรักษาระดับแรงดันได้อย่างต่อเนื่อง และป้องกันการทำงานของ Fire Pump ในกรณีที่ไม่มีการใช้น้ำจริง ๆ

2. ป้องกันการทำงานผิดพลาดของ Fire Pump

หาก Jockey Pump Stop ตั้งค่าต่ำกว่าความดัน Churn Pressure ของ Fire Pump อาจทำให้ Fire Pump ทำงานโดยไม่จำเป็น ซึ่งอาจเกิดจากการรั่วซึมเล็กน้อยหรือการเปลี่ยนแปลงของแรงดันในระบบ การตั้งค่า Jockey Pump Stop ที่ Churn Pressure ช่วยป้องกันปัญหานี้

3. สอดคล้องกับมาตรฐาน NFPA 20

มาตรฐาน NFPA 20 กำหนดให้ Jockey Pump Stop ตั้งค่าเป็น Churn Pressure บวกกับ Minimum Static Supply Pressure (ความดันสถิติต่ำสุดจากแหล่งจ่ายน้ำ) เพื่อให้ระบบทำงานได้อย่างมีประสิทธิภาพและปลอดภัย

การตั้งค่า Stop ของ Jockey Pump ต่ำกว่า Churn Pressure ของ Fire Pump อาจดูเหมือนไม่มีผลมากในแง่การทำงาน แต่จริง ๆ แล้วสามารถก่อให้เกิดปัญหาทางเทคนิคและความปลอดภัยหลายประการได้ ดังนี้

1. Fire Pump ทำงานโดยไม่จำเป็น (False Start)

หากแรงดันตกลงมาต่ำกว่า Fire Pump Start Setpoint บ่อย ๆ เพราะ Jockey Pump ไม่รักษาระดับแรงดันไว้ที่ Churn → Fire Pump จะติดบ่อยแม้ไม่มีเหตุฉุกเฉิน

2. สิ้นเปลืองพลังงาน / อายุการใช้งานสั้นลง

Fire Pump ไม่ได้ออกแบบให้ทำงานบ่อยโดยไม่มีการไหลน้ำ → การติด-ดับซ้ำ ๆ เร่งการสึกหรอของมอเตอร์, Seal, Valve ฯลฯ

3. เกิดเสียงรบกวน/แรงกระแทกในระบบ (Water Hammer)

Fire Pump ที่ทำงาน-หยุดซ้ำในขณะไม่มี Demand จะสร้างแรงดันกระแทกซ้ำ ๆ ในท่อ

4. ความน่าเชื่อถือของระบบลดลง

เจ้าหน้าที่อาจเข้าใจผิดว่า Fire Pump ผิดปกติ ทำให้ตรวจสอบและบำรุงรักษาแบบไม่จำเป็น หรือปิดระบบโดยไม่ได้ตั้งใจ

5. ไม่สอดคล้องกับมาตรฐาน NFPA 20

NFPA 20 แนะนำให้ Jockey Pump Stop ที่แรงดันสูงกว่า Fire Pump Start เพื่อหลีกเลี่ยงการทำงานผิดวัตถุประสงค์ของ Fire Pump

| รายการตรวจสอบ | รายละเอียด |

| สถานที่และตำแหน่งที่ติดตั้ง | |

| วันที่ | |

| ปั๊มดับเพลิงเริ่มทำงานเมื่อแรงดันลดลง | □ |

| วาล์วระบายแรงดันปล่อยน้ำขณะปั๊มทำงาน | □ |

| วาล์วระบายแรงดันหยุดปล่อยน้ำเมื่อปั๊มหยุดทำงาน | □ |

| บันทึกแรงดันฝั่งดูด | __________ psi |

| บันทึกแรงดันฝั่งจ่าย | __________ psi |

| ตรวจสอบอุณหภูมิของบรรจุภัณฑ์ปั๊ม | □ |

| กล่องอัดแน่น (Stuffing box) ระบายน้ำได้ดี | □ |

| การทำงานของปั๊มส่งสัญญาณถึงแผงควบคุมแจ้งเหตุเพลิงไหม้ | □ |

| ปั๊มจ๊อกกี้ถูกตั้งกลับเป็นอัตโนมัติ | □ |

| ปั๊มดับเพลิงถูกตั้งกลับเป็นอัตโนมัติ | □ |

| แผงควบคุมแจ้งเหตุเพลิงไหม้ถูกเปิดใช้งานอีกครั้ง | □ |

| ผู้ดำเนินการทดสอบ (ชื่อ) | _____________ |

| หมายเหตุเพิ่มเติม | _____________ |

การตรวจสอบด้วยสายตาเมื่อปั๊มไม่ทำงาน

- บันทึกแรงดันจากเกจดูดและจ่าย

- หากมีเซนเซอร์แรงดันไฟฟ้า ควรบันทึกแรงดันสูงสุด/ต่ำสุดจากบันทึกเหตุการณ์ในคอนโทรลเลอร์

- หากค่าแรงดันอยู่นอกช่วงที่คาดหวัง ให้บันทึกรายละเอียดจาก log ทั้งหมด

การตรวจสอบเมื่อปั๊มทำงาน

1. ระบบปั๊ม

- บันทึกแรงดันขณะเริ่มทำงาน

- ตรวจสอบแรงดันด้านดูดและจ่าย

- ปรับน็อตอัดกล่องซีล (Gland nuts) หากจำเป็น

- ตรวจดูเสียงหรือการสั่นสะเทือนผิดปกติ

- ตรวจหาการร้อนเกินที่จุดรับน้ำหนักเพลา, แบริ่ง หรือโครงปั๊มเคสซิ้ง

- ตรวจสอบการทำงานของวาล์วระบายแรงดัน

- ตรวจสอบแรงดันผ่าน Controller และเปรียบเทียบกับเกจ

2. ระบบไฟฟ้า

- บันทึกเวลาที่มอเตอร์เร่งถึงความเร็วสูงสุด

- บันทึกเวลาของ Controller ขั้นแรก (กรณีใช้การเริ่มแบบลดแรงดัน/กระแส)

- บันทึกระยะเวลาการทำงานหลังเริ่มเดินเครื่อง

3. ระบบเครื่องยนต์ดีเซล

- ตรวจเวลาในการติดเครื่อง

- ตรวจเวลาเครื่องทำงานถึงความเร็วคงที่

- ตรวจเกจแรงดันน้ำมัน, ความเร็วรอบ, อุณหภูมิน้ำ/น้ำมัน

- ตรวจตัวแลกเปลี่ยนความร้อนเพื่อการระบายความร้อน

- บันทึกสิ่งผิดปกติ

4. ระบบไอน้ำ

- บันทึกแรงดันไอน้ำ

- ตรวจเวลาเทอร์ไบน์ปั๊มถึงความเร็วปกติ

หากพบว่าแรงดันด้านจ่ายและดูดแตกต่างกันเกิน 95% ของแรงดันที่ปั๊มระบุไว้ ต้องตรวจสอบและแก้ไขทันที

เอกสารบันทึกผลทดสอบที่ต้องจัดเก็บ (ตามNFPA 25)

- ค่าทดสอบทั้งหมด เช่น แรงดัน, กระแสไฟฟ้า, ความเร็วรอบ

- ความต้องการของระบบดับเพลิง

- สมรรถนะของปั๊ม

- ปัญหาและแนวทางแก้ไขที่แนะนำ

- ข้อมูลจากผู้ผลิตและเส้นโค้งประสิทธิภาพของปั๊ม

- เวลาเริ่ม/หยุด และสลับแหล่งพลังงาน

- การเปรียบเทียบกับผลทดสอบก่อนหน้า

การทดสอบประสิทธิภาพประจำปี (Annual Performance Test)

- ทดสอบการไหลแบบเต็มระบบ เพื่อตรวจหาปัญหา เช่น วาล์วปิด หรือท่ออุดตัน

- ระหว่างการทดสอบ ปั๊มจะไม่ทำงานจริงในระบบ ต้องแจ้งผู้ที่เกี่ยวข้องให้ทราบล่วงหน้า

- ผลการทดสอบไม่ควรคลาดเคลื่อนเกิน 5% จากการทดสอบยอมรับครั้งแรก

- หากไม่รู้ค่ามาตรฐาน ให้ดูผลที่ยอมรับได้ดังนี้:

- 150% ของอัตราการไหลที่แรงดัน 65%

- 100% ของอัตราการไหลที่แรงดันที่กำหนด

- แรงดันไม่เกิน 140% ที่สภาวะไม่ไหล (Churn)

วาล์วระบายแรงดันน้ำ

- วาล์วระบายแบบหมุนเวียน (Circulation relief valve) สามารถเปิดให้น้ำไหลเพื่อป้องกันปั๊มร้อนเกิน

- ระหว่างการทดสอบแบบไม่ไหล ต้องตรวจสอบว่ามีน้ำไหลออกเล็กน้อยจากวาล์วนี้

การติดตั้งมีเตอร์เพื่อการวัด Performance test

รูปแสดง H-Q Performance ในการทำ Performance test

ตารางการบันทึกค่าจากทำ Performance test ของปั๊ม

การบันทึกค่าการวัด Performance

หากผลทดสอบไม่ผ่าน ต้องตรวจสอบ ซ่อมแซม และทดสอบใหม่ พร้อมจัดเก็บบันทึกทั้งหมด

การตรวจสอบเพิ่มเติม

รายสัปดาห์

- ทดสอบปั๊มโดยจำลองเหตุเพลิงไหม้

- ทดสอบเครื่องยนต์ดีเซลเดินเครื่อง 30 นาที

- ตรวจสอบวาล์วแรงดัน น้ำรั่ว ความร้อน วาล์วทางน้ำเข้า

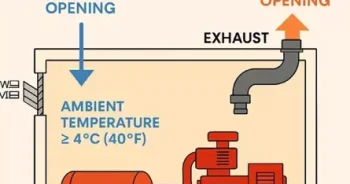

- ตรวจอุณหภูมิห้องปั๊ม: อย่างน้อย 40°F (หรือ 70°F สำหรับเครื่องยนต์)

- ตรวจสอบเครื่องยนต์ดีเซล:

- น้ำมัน ≥ ¾ ถัง

- เปลี่ยนน้ำมันเครื่องหากปนเปื้อน

- ตรวจแบตเตอรี่และระบบชาร์จ

- ทำความสะอาด Strainer

- ตรวจแรงดันน้ำมัน, rpm, อุณหภูมิ ฯลฯ

รายเดือน:

- ตรวจสอบแรงโน้มถ่วงของแบตเตอรี่

- เดินเครื่องปั๊มไฟฟ้า 5–10 นาที

รายครึ่งปี:

- ตรวจไส้กรองน้ำมันเครื่อง และเปลี่ยนหากจำเป็น

ความสำคัญของการบำรุงรักษาอย่างสม่ำเสมอ

แม้ปั๊มดับเพลิงจะมีบทบาทสำคัญ แต่จะมีประสิทธิภาพก็ต่อเมื่อได้รับการดูแลอย่างเหมาะสม การบำรุงรักษาเป็นประจำจะช่วยให้ระบบทำงานได้ในกรณีฉุกเฉิน และยืดอายุการใช้งาน หากละเลย อาจนำไปสู่ความเสียหายทั้งต่อทรัพย์สินและชีวิต

บำรุงรักษาตามมาตรฐานของNFPA (National Fire Protection Association) ปั๊มดับเพลิงต้องได้รับการบำรุงรักษาดังนี้

ประเภทของการบำรุงรักษา

1. การตรวจสอบรายสัปดาห์

- ตรวจสอบแผงควบคุมให้อยู่ในตำแหน่งที่พร้อมใช้งาน

- ตรวจสอบแรงดันแบตเตอรี่ (กรณีปั๊มดีเซล)

- ตรวจสอบแรงดันน้ำเมื่อระบบไม่ทำงาน

- ห้องปั๊มต้องสะอาด ไม่มีฝุ่นหรือสิ่งกีดขวาง

- ทดสอบการสตาร์ทอัตโนมัติเมื่อแรงดันลดลง

- Churn Test สำหรับปั๊มดีเซล: เดินเครื่อง 30 นาที/สัปดาห์

- ตรวจเช็คระดับเชื้อเพลิง อุณหภูมิเครื่องยนต์ และแรงดันน้ำมันเครื่อง

- ตรวจสอบอัตราการไหลและแรงดันให้ตรงตามสเปคผู้ผลิต

- ไม่มีเสียงหรือแรงสั่นผิดปกติ

2. การตรวจสอบรายเดือน

- เดินเครื่องปั๊มอย่างน้อย 30 นาที

- ตรวจแผงควบคุม แรงดันน้ำ และความสะอาด

- ทดสอบสตาร์ทอัตโนมัติ

- Electric Motor Pump: เดินเครื่องแบบไม่ไหลน้ำ 10 นาที

- ตรวจสอบอัตราการไหล แรงดัน และเสียงผิดปกติ

3. การตรวจสอบประจำปี

ดำเนินการโดยช่างเทคนิคที่ผ่านการรับรอง ประกอบด้วย:

- ทดสอบการทำงานเต็มรูปแบบ จำลองสถานการณ์ไฟไหม้จริง

- ตรวจสอบและสอบเทียบเกจวัดแรงดันและอัตราการไหล

- หยอดน้ำมันชิ้นส่วนที่เคลื่อนไหว

- ตรวจสอบใบพัด (Impeller) ว่ามีการสึกหรอหรือไม่

- ตรวจสอบการเชื่อมต่อทางไฟฟ้าให้แน่นหนาและปลอดภัย

4. การซ่อมแซมแก้ไข (Corrective Repairs)

- หากพบปัญหา เช่น ซีลรั่ว เกจแรงดันเสีย หรือท่อรั่ว ต้องดำเนินการซ่อมทันที

- อาจเป็นการซ่อมเล็กน้อย เช่น เปลี่ยนวาล์ว หรือซ่อมเครื่องยนต์บางส่วน

- บันทึกการซ่อมไว้เพื่อประวัติ

นอกเหนือจากนี้ ผู้ควบคุมการบำรุงรักษา ยังต้องทำตามคำแนะนำฃองบริษัทผู้ผลิตอุปกรณ์ต่างในแพคเคจ