การกำหนดพื้นที่อันตราย

การกำหนดพื้นที่อันตรายของโรงงานอุตสาหกรรม เพื่อป้องกันการเกิดเพลิงไหม้และการระเบิด จากสารเคมี สารไวไฟ น้ำมัน แก๊ส ไฟเบอร์ ฝุ่น หรืออุปกรณ์ไฟฟ้า จนเป็นอันตรายหรือมีความเสี่ยงจะเป็นอันตรายต่อบุคคลและทรัพย์สิน จำเป็นต้องใด้รับการดูแล ควบคุม โดย กฎระเบียบ มาตรฐาน บทความทางเทคนิค และการออกแบบทางวิศวกรรม

อุปกรณ์ไฟฟ้าเป็นแหล่งที่ส่งหรือรับพลังงาน อาจจะก่อให้เกิดความร้อนหรือเกิดประกายไฟ จนทำให้เชื้อเพลิงบริเวณข้างเคียงเกิดเพลิงใหม้ได้ การควบคุมการออกแบบ การเลือก การติดตั้ง และการบำรุงรักษา จึงต้องทำอย่างระมัดระวัง เพื่อป้องกันไม่ให้ประกายไฟหรือความร้อนออกมาสัมผัสกับเชื้อเพลิง

OSHA Publication 3073 นิยาม “พื้นที่อันตราย (Hazardous Location)” ไว้ดังนี้:

พื้นที่อันตรายหมายถึง พื้นที่ที่มีของเหลวไวไฟ ก๊าซหรือไอระเหยที่ติดไฟได้ หรือฝุ่นที่ติดไฟได้ อยู่ในปริมาณที่เพียงพอจนสามารถก่อให้เกิดการระเบิดหรือไฟไหม้ได้ ในพื้นที่เหล่านี้ ต้องใช้อุปกรณ์ที่ออกแบบพิเศษและเทคนิคการติดตั้งเฉพาะเพื่อป้องกันความเป็นไปได้ในการระเบิดหรือไฟไหม้จากสารเหล่านี้

องค์กรไฟฟ้าแห่งชาติ (NEC) และ องค์กรไฟฟ้าแคนาดา (CEC) ให้นิยามพื้นที่อันตรายไว้ดังนี้:

พื้นที่ที่อาจมีความเสี่ยง (เช่น ไฟไหม้ การระเบิด ฯลฯ) เกิดขึ้นได้ภายใต้สภาพการทำงานปกติหรือผิดปกติ เนื่องจากมีสารก๊าซหรือไอระเหยไวไฟ ฝุ่นที่ติดไฟได้ หรือเส้นใย หรือฝุ่นผงที่จุดไฟได้อยู่ในบริเวณนั้น

ความเข้าใจเกี่ยวกับความเสี่ยงของผู้ใช้งานจะช่วยให้มั่นใจได้ว่าอุปกรณ์ไฟฟ้าจะถูกเลือก ติดตั้ง และใช้งานอย่างเหมาะสม เพื่อให้ระบบทำงานได้อย่างปลอดภัย

อุตสาหกรรมหลากหลายประเภท โดยเฉพาะในอุตสาหกรรมเคมีและปิโตรเคมี จำเป็นต้องใช้อุปกรณ์ที่ป้องกันการระเบิดได้ ส่งผลให้มีการพัฒนาแนวคิดและเทคโนโลยีที่ช่วยให้อุปกรณ์ไฟฟ้าและเครื่องมือควบคุมให้สามารถใช้งานได้แม้ในสภาพแวดล้อมที่เสี่ยงต่อการระเบิด ความสนใจในอุปกรณ์ไฟฟ้าที่ป้องกันการระเบิดไม่ได้จำกัดอยู่เพียงแค่อุตสาหกรรมน้ำมันและก๊าซธรรมชาติเท่านั้น แต่ยังขยายไปสู่ด้านอื่น ๆ เช่น การกำจัดของเสีย พื้นที่ฝังกลบ และการใช้ก๊าซชีวภาพอีกด้วย

การระเบิด (Explosion) หมายถึง ปฏิกิริยาอย่างเฉียบพลันซึ่งเกี่ยวข้องกับการสลายตัวทางกายภาพหรือเคมีอย่างรวดเร็ว พร้อมด้วยการเพิ่มขึ้นของอุณหภูมิ ความดัน หรือทั้งสองอย่างพร้อมกัน

ปฏิกิริยาที่พบมากที่สุดจะเกิดขึ้นระหว่างก๊าซ ไอระเหย หรือฝุ่นที่ติดไฟได้ กับออกซิเจนในอากาศโดยรอบ

โดยทั่วไปการระเบิดในบรรยากาศอากาศต้องมีองค์ประกอบพื้นฐาน3 อย่างพร้อมกันคือ:

- สารไวไฟ (Flammable substance)

ต้องมีอยู่ในปริมาณที่เพียงพอในการสร้างส่วนผสมที่ติดไฟหรือระเบิดได้ - สารออกซิไดซ์ (Oxidizer)

ต้องมีอยู่ในปริมาณที่เพียงพอเพื่อทำปฏิกิริยากับสารไวไฟและสร้างส่วนผสมที่ระเบิดได้ โดยทั่วไปคืออากาศ (O₂) - แหล่งกำเนิดประกายไฟ (Source of ignition)

ต้องมีประกายไฟหรือความร้อนสูงพอที่จะจุดระเบิดได้

การมีอยู่พร้อมกันของทั้งสามองค์ประกอบนี้เรียกว่า “สามเหลี่ยมแห่งการจุดระเบิด (Ignition Triangle)” หากขาดองค์ประกอบใดองค์ประกอบหนึ่ง การระเบิดจะไม่เกิดขึ้น ดังนั้น ทั้งสามต้องมีพร้อมกันจึงจะเกิดการระเบิดได้

แผนภาพแสดงสามเหลี่ยมแห่งการจุดระเบิด

เมื่อทั้งสามองค์ประกอบมารวมกันพร้อมกันในสภาวะที่เหมาะสม การระเบิดก็สามารถเกิดขึ้นได้

สารไวไฟ (Flammable Substance)

สารไวไฟสามารถแบ่งออกได้เป็น 3 ประเภทหลัก ดังนี้:

- ก๊าซไวไฟ (Flammable Gas)

- ของเหลว/ไอระเหยไวไฟ (Flammable Liquids/Vapors)

- ของแข็งไวไฟ (Flammable Solids)

| ประเภทสารไวไฟ | ตัวอย่าง | คำอธิบาย |

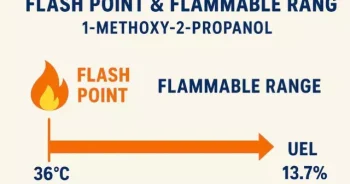

| ของเหลว/ไอระเหยไวไฟ | ไฮโดรคาร์บอน เช่น อีเทอร์, อะซิโตน, น้ำมันไฟแช็ก เป็นต้น | – แม้ในอุณหภูมิห้อง สารเหล่านี้สามารถระเหยได้เพียงพอที่จะสร้างบรรยากาศที่อาจระเบิดได้ที่ผิวหน้า- ของเหลวบางชนิดต้องมีอุณหภูมิสูงกว่านี้จึงจะเกิดการระเหยได้เพียงพอ- จุดวาบไฟ (Flash Point) ของของเหลวไวไฟ คือ อุณหภูมิต่ำสุดที่ทำให้ของเหลวสามารถระเหยได้ในปริมาณพอเหมาะที่จะจุดติดไฟได้ในสภาวะห้องปฏิบัติการ- ของเหลวไวไฟที่มีจุดวาบไฟสูงถือว่ามีความเสี่ยงน้อยกว่าของเหลวที่มีจุดวาบไฟต่ำ |

| ของแข็งไวไฟ | ฝุ่น เส้นใย และผงที่ลอยในอากาศ | – ความเสี่ยงจากฝุ่นสะสมเป็นลักษณะเฉพาะที่แตกต่างจากก๊าซหรือไอระเหย- เมฆฝุ่นที่ไม่ถูกจุดติดไฟจะตกลงบนพื้นผิวใกล้เคียง หากไม่ถูกทำความสะอาด ฝุ่นเหล่านี้จะสะสมและกลายเป็นเชื้อเพลิงสำหรับการจุดติดครั้งต่อไป- การระเบิดจากฝุ่นโดยทั่วไปเริ่มจากเมฆฝุ่นขนาดเล็กที่ติดไฟ ซึ่งความเสียหายเบื้องต้นอาจยังไม่รุนแรง- คลื่นความดัน ที่เกิดจากการระเบิดเบื้องต้นจะกระจายฝุ่นที่เกาะอยู่ตามพื้นผิวออกไปในอากาศ ทำให้เกิดเมฆฝุ่นขนาดใหญ่ซึ่งติดไฟต่อจากเปลวไฟลูกแรก- ด้วยวิธีนี้ การระเบิดเล็ก ๆ ครั้งแรกสามารถลุกลามจนกลายเป็นการระเบิดครั้งใหญ่ และในบางกรณีอาจเกิดเป็น ลูกระเบิดต่อเนื่อง ซึ่งแต่ละลูกมีความรุนแรงมากขึ้นเรื่อย ๆ |

- ก๊าซหรือไอระเหยไวไฟทุกชนิดมี ขีดจำกัดการติดไฟต่ำสุดและสูงสุด (Lower and Upper Flammability Limits) ที่เฉพาะเจาะจง

- หากความเข้มข้นของสารอยู่ต่ำกว่าหรือสูงกว่าขีดจำกัดเหล่านี้ แม้จะมีการจุดไฟ อาจเกิดการจุดติดได้ แต่เปลวไฟจะไม่ลุกลามต่อเนื่อง

หากเมฆก๊าซหรือไอไวไฟถูกจุดติด ไอทั้งหมดย่อมถูกใช้หมดในการระเบิดเดียว แต่หากไม่ติดไฟ กระบวนการพาความร้อนและการแพร่กระจายจะค่อย ๆ กระจายเมฆออกไป ทำให้ความเสี่ยงลดลง และเชื้อเพลิงนั้นจะหายไป

หลักการกำหนด HAC (Hazardous Area Classification)

- พื้นฐาน หลักการกำหนดของ HAC

- ขั้นตอนและการดำเนินงาน

- การเลือกมาตรฐานและทีมงาน

- การวาดแผนผัง HAC Contour ของความเข้มข้นของสารเชื้อเพลิงที่ปล่อยมาตามลักษณะของเชื้อเพลิงและระยะทาง

การคาดการณ์ การครอบคลุมของเชื้อเพลิงจากแหล่งที่คาดว่าจะรั่ว หรือปล่อยออกมา ครอบคลุมบริเวณในโรงงาน

- ประโยชน์ของวิธีการแบบอิงตามสถานการณ์ (Scenario-Based)

- แนวทางการบำรุงรักษาเอกสาร HAC

การจัดประเภทพื้นที่อันตราย (Hazardous Area Classification – HAC) หรือที่รู้จักในชื่อ การจัดประเภทพื้นที่ไฟฟ้า (Electrical Area Classification – EAC) คือการระบุและจำแนกพื้นที่แบบ 3 มิติ (ภูมิภาค พื้นที่ หรือจุดใดจุดหนึ่ง) ภายในโรงงานที่มีการจัดการกับวัสดุไวไฟหรือวัสดุที่ติดไฟได้ เพื่อ ลดความเสี่ยงของการจุดติดไฟโดยไม่ได้ควบคุม จากอุปกรณ์ไฟฟ้าหรือพื้นผิวที่ร้อน ซึ่งอาจนำไปสู่ เพลิงไหม้หรือการระเบิด ที่ส่งผลให้เกิดความเสียหายต่ออุปกรณ์ ทรัพย์สิน และอาจสูญเสียชีวิต

การนำ HAC ไปใช้ในโรงงานอุตสาหกรรมมีผลต่อการออกแบบและการดำเนินงานในพื้นที่ที่อาจมีบรรยากาศที่ติดไฟได้ โดยจะมีการระบุและบันทึกตำแหน่งที่ต้องควบคุมแหล่งจุดติดไฟในระดับต่าง ๆ ซึ่งครอบคลุมถึงอุตสาหกรรมปิโตรเลียม เคมี และอุตสาหกรรมอื่น ๆ ที่ใช้ ก๊าซไวไฟ ไอระเหยไวไฟ ของเหลวติดไฟได้ หรือฝุ่นที่ติดไฟได้

การปฏิบัติเกี่ยวกับ HAC ที่ดูเหมือนซับซ้อนนี้ ได้รับการอธิบายไว้ในมาตรฐานและแนวทางระดับโลกหลายฉบับ แนวปฏิบัติหนึ่งซึ่งเริ่มใช้มาตั้งแต่ปี 1897 ในไฟฟ้มาตรฐานที่กำหนดของสหรัฐฯ ได้ใช้คำว่า “การจัดประเภทพื้นที่ไฟฟ้า” (Electrical Area Classification) และยังคงใช้อยู่จนถึงปัจจุบัน ต่อมาได้เปลี่ยนมาใช้คำว่า “การจัดประเภทพื้นที่อันตราย” (Hazardous Area Classification – HAC) อย่างถูกต้อง เพราะวิธีการนี้มุ่งเน้นที่การระบุอันตรายจากการเกิดเพลิงไหม้หรือการระเบิดจากวัสดุในกระบวนการ และการเลือกใช้อุปกรณ์ไฟฟ้าเป็นผลลัพธ์รองที่ตามมาจากการจำแนกประเภทนั้น

ปัจจุบันวิธีการนี้รู้จักกันโดยทั่วไปในชื่อHAC และได้รับการอธิบายโดยมาตรฐานต่างๆเช่น:

- API (สถาบันปิโตรเลียมอเมริกัน)

- NFPA (สมาคมป้องกันอัคคีภัยแห่งชาติ)

- CEC (รหัสไฟฟ้าของแคนาดา)

- ATEX (คำสั่งของสหภาพยุโรป)

- IEC (คณะกรรมการมาตรฐานสากลไฟฟ้า

แนวปฏิบัตินี้คำว่า “ติดไฟได้ (Flammable)” จะครอบคลุมถึง:

- ก๊าซไวไฟ

- ไอระเหยไวไฟ

- ของเหลวที่ติดไฟได้ที่ถูกจัดการที่อุณหภูมิสูงกว่าจุดวาบไฟ

- ฝุ่นที่ติดไฟได้

- เส้นใยที่สามารถติดไฟได้

การออกแบบโรงงาน ท่อ และการจัดวางผังทั่วไป จะครอบคลุมในเอกสารมาตรการทางเทคนิคเรื่องการจัดวางโรงงาน มาตรฐานการออกแบบ – โรงงาน, มาตรฐานการออกแบบ – ท่อ, ขั้นตอนการดัดแปลง และเปลี่ยนแปลง และขั้นตอนการบำรุงรักษา

กฎหมายว่าด้วยสารอันตรายและบรรยากาศที่อาจระเบิดได้ (DSEAR) ปี 2002 ได้กำหนดให้มีข้อกำหนดทางกฎหมายโดยตรงในการศึกษาพื้นที่อันตรายและจัดทำเอกสารผลการศึกษาในรูปแบบของ “โซน (Zones)”

การจำแนกพื้นที่อันตรายสำหรับก๊าซและไอระเหยไวไฟ

การจำแนกพื้นที่สามารถทำได้โดยการเปรียบเทียบกับการติดตั้งตามมาตรฐานที่มีอยู่ หรือใช้วิธีเชิงปริมาณที่ต้องการความรู้เชิงลึกเกี่ยวกับกระบวนการในโรงงาน จุดเริ่มต้นคือการระบุแหล่งที่อาจปล่อยก๊าซหรือไอระเหยไวไฟ ซึ่งอาจเกิดขึ้นได้จาก:

- การทำงานปกติที่เกิดตลอดเวลา

- เกิดขึ้นเป็นครั้งคราว

- หรือเกิดจากเหตุการณ์ที่ไม่คาดคิด

ภายในอุปกรณ์กระบวนการเองก็อาจถือเป็นพื้นที่อันตรายได้ หากมีก๊าซ หรือไอระเหยและอากาศอยู่ร่วมกัน แม้จะไม่มีการปล่อยสารโดยตรง

การผิดพลาด หรือล้มเหลวรุนแรง เช่น การแตกของถังหรือท่อ ไม่รวมอยู่ในการวิเคราะห์นี้ แต่ควรพิจารณาโดยกระบวนการวิเคราะห์อันตรายเบื้องต้น (PHA) หรือการศึกษาความเป็นไปได้ของอันตรายและการดำเนินงาน (HAZOP)

มาตรฐานที่ใช้กันทั่วไปในสหราชอาณาจักร คือ BS EN 60079 ส่วนที่ 10 ซึ่งเชื่อมโยงโดยตรงระหว่างปริมาณของไอไวไฟที่ปล่อยออกมา การระบายอากาศ ณ จุดนั้น และหมายเลขโซน เอกสารฉบับนี้มีการคำนวณง่ายๆ เกี่ยวกับขนาดของโซนตามอัตราการปล่อยก๊าซ หรือไอระเหย แต่ไม่เหมาะกับของเหลว ซึ่งควบคุมโดยอัตราการระเหย

แหล่งข้อมูลเพิ่มเติมที่ใช้วิธีวิเคราะห์ที่ซับซ้อน ได้แก่:

- Institute of Petroleum (IP) Model Code of Practice (2002) สำหรับโรงกลั่นและอุตสาหกรรมปิโตรเคมี

- Institution of Gas Engineers (IGE) Safety Recommendations SR25 (2001) ซึ่งเน้นการขนส่ง การจัดเก็บ และการจ่ายก๊าซธรรมชาติ

การแบ่งโซน (Zoning)

ตามกฎหมาย DSEAR “พื้นที่อันตราย” หมายถึง “สถานที่ใด ๆ ที่อาจเกิดบรรยากาศที่ระเบิดได้ในปริมาณที่จำเป็นต้องมีมาตรการป้องกันเพื่อความปลอดภัยของคนงานและทรัพย์สิน”

คำว่า “มาตรการป้องกันพิเศษ” หมายถึงการออกแบบ ติดตั้ง และใช้งานอุปกรณ์ตามมาตรฐาน BS EN 60079-10

การจำแนกพื้นที่เป็นวิธีวิเคราะห์และจัดประเภทสภาพแวดล้อมที่อาจเกิดบรรยากาศก๊าซไวไฟ โดยมีจุดประสงค์เพื่อเลือกอุปกรณ์และติดตั้งให้เหมาะสมและปลอดภัย โดยคำนึงถึงคุณสมบัติของวัสดุไวไฟที่ใช้งาน

DSEAR ยังขยายขอบเขตเพื่อรวมแหล่งกำเนิดการจุดติดไฟที่ไม่ใช่ไฟฟ้า และอุปกรณ์เคลื่อนที่ที่อาจก่อให้เกิดความเสี่ยง

ประเภทโซนตามความถี่และระยะเวลาการเกิดบรรยากาศไวไฟ:

- Zone 0: พื้นที่ที่มีบรรยากาศก๊าซไวไฟอยู่ตลอดเวลาหรือเป็นระยะเวลานาน

- Zone 1: พื้นที่ที่มีแนวโน้มว่าจะเกิดบรรยากาศก๊าซไวไฟภายใต้สภาวะการทำงานปกติ

- Zone 2: พื้นที่ที่ไม่น่าจะเกิดบรรยากาศก๊าซไวไฟในสภาวะปกติ และหากเกิดขึ้นจะคงอยู่เพียงช่วงเวลาสั้น ๆ

ค่าประมาณระยะเวลา (ไม่ได้กำหนดเป็นมาตรฐาน):

- Zone 0: มากกว่า 1000 ชั่วโมง/ปี

- Zone 1: ระหว่าง 10 ถึง 1000 ชั่วโมง/ปี

- Zone 2: น้อยกว่า 10 ชั่วโมง/ปี แต่ยังมีโอกาสเพียงพอที่ต้องควบคุมแหล่งกำเนิดการจุดติดไฟ

โครงสร้างการแบ่งโซน

โดยมีรายละเอียดดังนี้

ความเสี่ยงที่เกิดขึ้นกับเวลา

ความเสี่ยงที่เกิดขึ้นกับเวลา

เมื่อจำแนกพื้นที่อันตรายของโรงงานเสร็จแล้ว ส่วนที่เหลือจะถือว่าเป็นพื้นที่ปลอดภัย (Safe Area)

การจำแนกโซนจะไม่พิจารณาถึงผลกระทบจากการรั่วไหล หากเป็นปัจจัยสำคัญ อาจมีการเพิ่มระดับของอุปกรณ์หรือควบคุมกิจกรรมในโซนนั้น ๆ แทนการขยายพื้นที่โซนอย่างอนุรักษ์นิยม ซึ่งอาจทำให้เกิดความยุ่งยากในการเลือกอุปกรณ์

องค์ประกอบของการวิเคราะห์และจำแนกพื้นที่อันตราย

- วัสดุไวไฟที่อาจมีอยู่

- สมบัติทางกายภาพและลักษณะเฉพาะของวัสดุไวไฟแต่ละชนิด

- แหล่งที่อาจปล่อยสารและวิธีการที่ทำให้เกิดบรรยากาศไวไฟ

- อุณหภูมิและความดันในการปฏิบัติงาน

- การระบายอากาศ (ตามธรรมชาติหรือบังคับ)

- การกระจายตัวของไอให้ต่ำกว่าขีดจำกัดการติดไฟ

- ความน่าจะเป็นของแต่ละสถานการณ์การรั่วไหล

ปัจจัยเหล่านี้ช่วยกำหนดประเภทโซนขอบเขตโซนและการเลือกอุปกรณ์ที่เหมาะสม

รหัสของ IP ให้วิธีคำนวณอัตราการปล่อยจากรูขนาดเล็กภายใต้แรงดัน และอธิบายว่าความลอยตัวและโมเมนตัมของการปล่อยส่งผลต่อขอบเขตของโซนอย่างไร รวมถึงข้อมูลสำหรับ LPG, แก๊สโซลีน, ก๊าซธรรมชาติ และไฮโดรเจนจากโรงกลั่นที่แรงดันสูงถึง 100 บาร์

รหัสของ IGE ใช้สำหรับก๊าซธรรมชาติ โดยสัมพันธ์ระหว่างอัตราการรั่วกับขนาดรูและแรงดันใช้งาน ตารางของระยะการกระจายใช้กับช่องระบายแรงดันขนาดใหญ่เป็นหลัก และแทบไม่ทับซ้อนกับ IP

การเลือกอุปกรณ์

DSEAR ระบุความสัมพันธ์ระหว่างโซนและอุปกรณ์ที่สามารถติดตั้งในโซนนั้น ซึ่งครอบคลุมการติดตั้งใหม่หรือที่มีการดัดแปลง อุปกรณ์จะแบ่งตามประเภทภายใต้ ATEX Directive ซึ่งกำหนดเป็นกฎหมายในสหราชอาณาจักรโดยระเบียบ The Equipment and Protective Systems for Use in Potentially Explosive Atmospheres Regulations 1996

มาตรฐานต่าง ๆ กำหนดแนวคิดการป้องกัน (Protection Concepts) และมีการแบ่งย่อยเพิ่มเติมตามกลุ่มก๊าซและระดับอุณหภูมิ โดยมาตรฐานไฟฟ้ามีมานานและอยู่ในระดับสากล ในขณะที่มาตรฐานสำหรับอุปกรณ์ที่ไม่ใช้ไฟฟ้ากำลังพัฒนาจาก CEN

เอกสารACOP ของDSEAR ยังกล่าวถึงการใช้งานอุปกรณ์เดิม

| Zone 0 | Zone 1 | Zone 2 |

| Category 1 | Category 2 | Category 3 |

| ‘ia’ intrinsically safe EN 50020, 2002 | ‘d’ – Flameproof enclosure EN 50018 2000 | Electrical Type ‘n’ – EN 50021 1999 Non electrical EN 13463-1, 2001 |

| Ex s – Special protection if | ‘p’ – Pressurised EN 50016 2002 | |

| specifically certified for Zone 0 | ||

| ‘q’ – Powder filling EN 50017, 1998 | ||

| ‘o’ – Oil immersion EN 50015, 1998 | ||

| ‘e’ – Increased safety EN 50019, 2000 | ||

| ‘ib’ – Intrinsic safety EN 50020, 2002 | ||

| ‘m’ – Encapsulation EN 50028, 1987 | ||

| ‘s’ – Special protection |

การเลือกใช้อุปกรณ์ไฟฟ้าอย่างถูกต้องสำหรับพื้นที่อันตรายจำเป็นต้องใช้ข้อมูลดังต่อไปนี้:

- การจำแนกประเภทของพื้นที่อันตราย (ตามโซนที่แสดงไว้ในตารางก่อนหน้านี้)

- ระดับอุณหภูมิ (Temperature Class) หรือ อุณหภูมิที่สามารถจุดติดไฟได้ของก๊าซหรือไอระเหย ที่เกี่ยวข้อง ตามตารางด้านล่าง

| Temperature Classification | Maximum Surface Temperature, °C | Ignition Temperature of gas or vapour, °C |

| T1 | 450 | >450 |

| T2 | 300 | >300 |

| T3 | 200 | >200 |

| T4 | 135 | >135 |

| T5 | 100 | >100 |

| T6 | 85 | >85 |

สถานการณ์ทั่วไปที่อาจเกิดบรรยากาศระเบิดได้ได้แก่

- การรั่วไหลหรือระบายของของเหลวหรือก๊าซไวไฟ

- ฝุ่นติดไฟได้ที่ระบายออกสู่บรรยากาศ

- อุณหภูมิสูงที่ทำให้วัสดุติดไฟได้ระเหยหรือกระจายตัว

การควบคุมแหล่งจุดติดไฟ

เพื่อป้องกันการระเบิดภายในพื้นที่อันตราย ต้องมีการควบคุมหรือลดแหล่งจุดติดไฟ โดยทั่วไปอาจรวมถึง

- อุณหภูมิพื้นผิว (Surface temperature): อุปกรณ์ต้องมีอุณหภูมิพื้นผิวต่ำกว่าจุดติดไฟของบรรยากาศที่ติดไฟได้

- ประกายไฟจากกลไก (Mechanical sparks): ต้องป้องกันไม่ให้เกิดการเสียดสีหรือการกระแทกระหว่างโลหะที่อาจทำให้เกิดประกาย

- ไฟฟ้าสถิต (Static electricity): ควรมีการต่อลงดินอย่างเหมาะสมเพื่อป้องกันการสะสมของประจุไฟฟ้า

- อุปกรณ์ไฟฟ้า (Electrical equipment): ต้องออกแบบให้ไม่สร้างประกายภายในพื้นที่อันตราย

- กระแสไฟฟ้าเหนี่ยวนำหรือคลื่นแม่เหล็กไฟฟ้า: การป้องกันคลื่นแม่เหล็กไฟฟ้าอาจจำเป็นในบางกรณี

การป้องกันการระเบิดของอุปกรณ์ (Explosion Protection)

เพื่อให้มั่นใจว่าอุปกรณ์สามารถใช้งานได้อย่างปลอดภัยในพื้นที่อันตราย จึงต้องใช้วิธีการป้องกันการระเบิดที่ได้รับการออกแบบมาอย่างเหมาะสม วิธีหลัก ๆ ได้แก่:

การป้องกันในแต่ละโซน

- Ex d – การกันระเบิด (Flameproof enclosure): ตัวอุปกรณ์จะออกแบบให้สามารถทนต่อการระเบิดภายใน และป้องกันไม่ให้เปลวไฟภายในแผ่กระจายออกไปภายนอก

- Ex e – การป้องกันความปลอดภัยเพิ่ม (Increased safety): อุปกรณ์ออกแบบให้ไม่เกิดประกายหรือความร้อนสูงผิดปกติ

- Ex i – วงจรนิรภัย (Intrinsic safety): จำกัดพลังงานไฟฟ้าให้อยู่ในระดับที่ไม่สามารถทำให้เกิดการติดไฟได้

- Ex p – การกดดันบวก (Pressurization): ใช้ก๊าซเฉื่อยหรืออากาศสะอาดกดดันภายในตู้ควบคุมเพื่อป้องกันบรรยากาศติดไฟจากภายนอกเข้าสู่ภายใน

- Ex n – การป้องกันพื้นฐาน (Non-sparking): ใช้กับพื้นที่อันตรายที่มีระดับความเสี่ยงต่ำ

การระเบิดของฝุ่น (Dust Explosions)

ฝุ่นที่ติดไฟได้ เช่น แป้ง แป้งไม้ น้ำตาล หรือโลหะบางชนิด อาจระเบิดได้เมื่อเกิดการฟุ้งกระจายในอากาศภายใต้เงื่อนไขที่เหมาะสม

- ความเข้มข้นของฝุ่นในอากาศอยู่ในช่วงที่ติดไฟได้

- ฝุ่นต้องละเอียดพอที่จะฟุ้งกระจายได้ดี

- มีแหล่งจุดติดไฟ เช่น ประกายไฟหรือความร้อนสูง

มาตรการควบคุมฝุ่นมักรวมถึง:

- การระบายฝุ่นอย่างมีประสิทธิภาพ

- การติดตั้งตัวแยกฝุ่นหรือกรองฝุ่น

- ระบบตรวจจับและระบายแรงดันในกรณีที่เกิดการระเบิด

มาตรฐานอุปกรณ์และการรับรอง (Equipment Standards and Certification)

อุปกรณ์ที่ใช้ในพื้นที่อันตรายต้องผ่านการทดสอบและรับรองตามมาตรฐานสากล เช่น

- ATEX (EU) – ตามระเบียบ 2014/34/EU ของสหภาพยุโรป

- IECEx (International) – ระบบรับรองที่ดำเนินการโดย IEC

- UKEX (UK) – ระบบที่ใช้ในสหราชอาณาจักรหลัง Brexit

- UL/CSA (North America) – ใช้ในสหรัฐอเมริกาและแคนาดา

ฉลากของอุปกรณ์ต้องแสดงข้อมูลที่จำเป็น เช่น ประเภทของการป้องกัน (Ex d, Ex i เป็นต้น), โซนที่อนุญาตให้ใช้ (Zone 1, 2 หรือ Zone 21, 22) และระดับอุณหภูมิสูงสุดที่อุปกรณ์สามารถทำงานได้อย่างปลอดภัย

การจำแนกพื้นที่อันตราย (Hazardous Area Classification: HAC) เพื่อการลดโอกาสที่บรรยากาศที่ระเบิดได้หรือไวไฟจะสัมผัสกับแหล่งจุดติดไฟ

วิธีการบรรลุเป้าหมายนี้ ได้แก่

- การประเมินความเสี่ยงของอัคคีภัยและการระเบิดในและรอบ ๆ สถานที่ติดตั้งและโรงงานที่เกี่ยวข้องกับของเหลวไวไฟ ไอระเหย ก๊าซ และฝุ่นที่ติดไฟได้

- การกำหนดเขต (Zone) ที่คาดว่าจะมีบรรยากาศที่ระเบิดได้ รวมถึงการกำหนดขนาดและลักษณะการติดไฟของบรรยากาศเหล่านั้น

- การจัดประเภทของระดับการป้องกันแหล่งจุดติดไฟขั้นต่ำที่จำเป็นสำหรับอุปกรณ์ที่ติดตั้งหรือใช้งานในพื้นที่อันตราย เพื่อควบคุมความเสี่ยงจากอัคคีภัยหรือการระเบิด

การจำแนกพื้นที่อันตราย

พื้นที่อันตรายคือพื้นที่ (ในลักษณะ 3 มิติ) ที่มีหรือคาดว่าจะมีบรรยากาศที่ระเบิดได้หรือไวไฟในปริมาณที่ต้องมีการควบคุมแหล่งจุดติดไฟเพื่อจัดการความเสี่ยงด้านความปลอดภัย เช่น ไฟไหม้หรือการระเบิด

อัคคีภัยและการระเบิดอาจก่อให้เกิดผลลัพธ์ที่ร้ายแรงต่อชีวิตและทรัพย์สิน เช่น การเสียชีวิต การบาดเจ็บสาหัส หรือการสูญเสียทางธุรกิจ

ด้วยเหตุนี้ กฎหมายด้านความปลอดภัยไฟฟ้าและความปลอดภัยในการทำงานจึงกำหนดหน้าที่รับผิดชอบ (duty of care) แก่ผู้ดำเนินกิจการหรือผู้ประกอบการ (Person Conducting a Business or Undertaking: PCBU)

การจำแนกพื้นที่อันตรายสามารถทำได้โดย

- การเปรียบเทียบโดยตรงกับการติดตั้งตามแบบที่ระบุไว้ในมาตรฐานที่ยอมรับทั่วไป

- วิธีการเชิงปริมาณที่ต้องใช้ความรู้รายละเอียดเกี่ยวกับโรงงานหรือกระบวนการ ซึ่งอาจรวมถึงการวิเคราะห์อันตรเบื้องต้น (Preliminary Hazard Analysis: PHA) การศึกษาความเป็นอันตรายและการปฏิบัติการ (Hazard and Operability Study: HAZOP) และการคำนวณโดยใช้ซอฟต์แวร์จำลองเฉพาะทาง

การจำแนกพื้นที่อันตรายต้องมีข้อมูลแทนค่าที่เหมาะสมเกี่ยวกับคุณสมบัติการระเบิดของสารไวไฟที่เกี่ยวข้อง เช่น แผ่นข้อมูลความปลอดภัยของผู้ผลิต (Safety Data Sheets: SDS)

หากเกี่ยวข้องกับฝุ่นที่ติดไฟได้ อาจจำเป็นต้องทดสอบเพิ่มเติมเพื่อระบุคุณสมบัติการระเบิดของฝุ่น เช่น ขนาดอนุภาคและองค์ประกอบทางเคมี

ขั้นตอนแรกของการควบคุมความเสี่ยง คือ การดำเนินการจำแนกพื้นที่อันตราย เพื่อระบุว่าบรรยากาศที่ติดไฟอาจมีอยู่ที่ใด และดำเนินการกำจัดหรือควบคุมแหล่งจุดติดไฟที่อาจเกิดขึ้น

ผู้ที่ทำการจำแนกพื้นที่อันตรายต้องเป็นผู้ที่มีคุณสมบัติเหมาะสมแนวปฏิบัติ (Code of Practice 2021) เรื่อง การจัดการความเสี่ยงของสารเคมีอันตรายในที่ทำงาน อ้างถึงมาตรฐานออสเตรเลียดังต่อไปนี้ สำหรับการจำแนกพื้นที่อันตราย

- AS/NZS 60079.10.1 บรรยากาศที่ระเบิดได้ – การจำแนกพื้นที่: บรรยากาศก๊าซที่ระเบิดได้

- AS/NZS 60079.10.2 บรรยากาศที่ระเบิดได้ – การจำแนกพื้นที่: บรรยากาศฝุ่นที่ระเบิดได้

เอกสาร HAC ถือเป็นเอกสารที่ต้องมีการปรับปรุงอยู่เสมอ

ควรใช้เป็นข้อมูลอ้างอิงในกรณีต่างๆได้แก่

- การติดตั้งใหม่

- การปฐมนิเทศผู้เข้าไซต์

- การประเมินการเปลี่ยนแปลง

- การตรวจสอบ การบำรุงรักษา และการซ่อมแซม

นอกจากนี้ควรมีการประเมินทบทวนเป็นระยะ ๆ ด้วย

กฎข้อบังคับด้านความปลอดภัยไฟฟ้าปี2013 (Electrical Safety Regulation 2013) มีข้อกำหนดเกี่ยวกับการเชื่อมหรือเชื่อมต่อใหม่ของการติดตั้งหรืออุปกรณ์ไฟฟ้าในพื้นที่อันตรายกับแหล่งจ่ายไฟ ซึ่งรวมถึงข้อกำหนดที่การติดตั้งนั้นต้องได้รับการรับรองโดยผู้ตรวจสอบพื้นที่อันตรายที่ได้รับการรับรอง (Hazardous Area Auditor) โดยสำนักงานความปลอดภัยไฟฟ้าจะดูแลรายชื่อผู้ตรวจสอบเหล่านี้

ผู้ตรวจสอบพื้นที่อันตรายที่ได้รับการรับรองต้องมีความเป็นอิสระจาก

- การออกแบบการจำแนกพื้นที่อันตราย

- การจำแนกพื้นที่อันตราย

- การออกแบบระบบไฟฟ้าในพื้นที่อันตราย (รวมถึงการเลือก/ระบุอุปกรณ์ไฟฟ้า)

IEC and ATEX Standards

พื้นที่อันตราย (Hazardous Area) ถูกกำหนดโดยเกณฑ์หลัก 3 ประการ ได้แก่

- ประเภทของอันตราย (Groups)

- อุณหภูมิที่ทำให้วัตถุไวไฟติดไฟได้เอง (Auto-ignition Temperature หรือระดับอุณหภูมิ “T”)

- ความน่าจะเป็นที่สารอันตรายจะปรากฏในความเข้มข้นที่สามารถติดไฟได้ (Zones)

ประเภทของอันตราย (Type of Hazard)

ประเภทของอันตรายจะอยู่ในรูปของก๊าซหรือไอระเหย, ฝุ่น หรือเส้นใย

การจัดประเภทของโซนอันตรายเหล่านี้แบ่งออกเป็นสองกลุ่มหลัก ขึ้นอยู่กับว่าการติดตั้งนั้นอยู่ในอุตสาหกรรมเหมืองแร่ใต้ดินหรืออุตสาหกรรมบนพื้นผิว ดังนี้:

- กลุ่ม I (Group I) – อุปกรณ์ไฟฟ้าที่ใช้ในเหมืองแร่และสถานที่ใต้ดินที่อาจมีการสะสมของก๊าซมีเทน (firedamp)

- กลุ่ม II และกลุ่ม III (Group II and Group III) – อุปกรณ์ไฟฟ้าที่ใช้ในสถานที่ติดตั้งบนพื้นผิว

กลุ่ม II และ III ยังถูกแบ่งย่อยเพิ่มเติมตามลักษณะของอันตราย:

- กลุ่ม II (Group II) – ก๊าซจะถูกจัดกลุ่มตามพลังงานที่จำเป็นในการจุดระเบิดส่วนผสมที่ติดไฟได้มากที่สุดระหว่างก๊าซกับอากาศ

- กลุ่ม III (Group III) – ฝุ่นจะถูกแบ่งย่อยตามลักษณะของบรรยากาศที่อาจเกิดการระเบิด ซึ่งอุปกรณ์นั้นถูกออกแบบมาเพื่อใช้งานในสภาพแวดล้อมดังกล่าว

| Mining | Surface Industry | |||

| Group I | Group II | Group III | ||

| Electrical equipment for mines susceptible to firedamp | Electrical equipment for places with an explosive gas atmosphere | Electrical equipment for places with an explosive dust atmosphere | ||

| Sub-Division | Ignition Energy | Sub-Division | Explosive Atmosphere | |

| IIA | 260 Microjoules | IIIA | Combustible flyings | |

| IIB | 95 Microjoules | IIIB | Non-conductive dust | |

| IIC | 18 Microjoules | IIIC | Conductive dust | |

อุณหภูมิจุดติดไฟอัตโนมัติ หรือ “การจัดอันดับ T” (T Rating)

ระดับอันตรายของก๊าซจะเพิ่มขึ้นตั้งแต่กลุ่มก๊าซ IIA ไปจนถึง IIC โดยกลุ่ม IIC เป็นกลุ่มที่มีความรุนแรงสูงสุด สารในกลุ่มนี้สามารถติดไฟได้ง่ายมาก โดยที่ไฮโดรเจนเป็นสารที่มีความเสี่ยงต่อการติดไฟสูงที่สุด การจัดอันดับอุณหภูมิหรือตาราง “T-Class Rating” นี้จะอ้างอิงจากอุณหภูมิจุดติดไฟอัตโนมัติของก๊าซ ซึ่งรายละเอียดมีดังนี้

| กลุ่มก๊าซ | คลาสอุณหภูมิ |

| T1 | |

| I | มีเทน (Methane) |

| IIA | อะซีโตน (Acetone), เอทานอล (Ethanol), ดีเซล (Diesel Fuel), อะเซทัลดีไฮด์ (Acetaldehyde) |

| มีเทน, ไซโคลเฮกเซน (Cyclohexane), น้ำมันเครื่องบิน (Aircraft Fuel) | |

| เอเทน (Ethane), โพรพานอล 2 (Propanol 2), น้ำมันเชื้อเพลิง (Fuel Oil) | |

| เบนซีน (Benzene), เอ็น-บิวทิลแอลกอฮอล์ (N-Butyl Alcohol), เอ็น-เฮกเซน (N-Hexane) | |

| เมทานอล (Methanol), เอ็น-บิวเทน (N-Butane), เฮปเทน (Heptane) | |

| โตลูอีน (Toluene), น้ำมันก๊าด (Kerosene) | |

| โพรเพน (Propane) | |

| กรดอะซิติก (Acetic Acid) | |

| แอมโมเนีย (Ammonia) | |

| IIB | ก๊าซถ่านหิน (Coal Gas), เอทิลีนไกลคอล (Ethylene Glycol), เอทิลเมทิลอีเทอร์ (Ethyl Methyl Ether) |

| เอทิลีนออกไซด์ (Ethylene Oxide), ไฮโดรเจนซัลไฟด์ (Hydrogen Sulphide) | |

| โพรพานอล 1 (Propanol 1), เททร้าไฮโดรฟูราน (Tetrahydrofuran) | |

| เมทิลเอทิลคีโตน (Methyl Ethyl Ketone) | |

| IIC | ไฮโดรเจน (Hydrogen), อะเซทิลีน (Acetylene) |

การจัดอันดับคลาสอุณหภูมิสำหรับอุปกรณ์ไฟฟ้ากลุ่มII

| รหัส T | อุณหภูมิพื้นผิวสูงสุด | อุณหภูมิติดไฟ |

| T1 | 450ºC | > 450ºC |

| T2 | 300ºC | > 300ºC ≤ 450ºC |

| T3 | 200ºC | > 200ºC ≤ 300ºC |

| T4 | 130ºC | > 130ºC ≤ 200ºC |

| T5 | 100ºC | > 100ºC ≤ 135ºC |

| T6 | 85ºC | > 85ºC ≤ 100ºC |

ถ้ามีอันตรายเกิดขึ้น อุปกรณ์ที่ใช้ในสถานที่นั้นจะต้องได้รับการจัดอันดับ “T” ที่เหมาะสมเพื่อรักษาความปลอดภัย เช่น ถ้าแก๊สที่เป็นอันตรายคือไฮโดรเจน อุปกรณ์ทั้งหมดที่ใช้ต้องมีอันดับ “T6” หมายความว่าอุปกรณ์ทั้งหมดต้องมีอุณหภูมิพื้นผิวไม่เกิน 85°C อุปกรณ์ใดที่สร้างความร้อนสูงกว่า 85°C จะไม่สามารถใช้ได้ เพราะจะเพิ่มความเสี่ยงในการเกิดการระเบิดจากการจุดติดไฟของไฮโดรเจนในบรรยากาศ

กลุ่มอุปกรณ์และคลาสอุณหภูมิสำหรับฝุ่นและเส้นใยไวไฟทั่วไป – กลุ่ม III

เมื่อพิจารณาสถานที่เสี่ยงต่อการระเบิดจากฝุ่นที่ติดไฟได้ อุปกรณ์ที่ใช้จะถูกจัดประเภทในลักษณะเดียวกับก๊าซ อุปกรณ์ใดที่มีอุณหภูมิพื้นผิวสูงกว่าอุณหภูมิจุดติดไฟของอันตรายนั้นจะไม่ควรติดตั้ง ด้านล่างนี้คือตัวอย่างของฝุ่นที่เป็นอันตรายและอุณหภูมิจุดติดไฟขั้นต่ำของแต่ละชนิด

อุณหภูมิจุดติดไฟสำหรับฝุ่นและเส้นใยไวไฟทั่วไป

| วัสดุ | จุดติดไฟ (Cloud) | จุดติดไฟ (Layer) |

| ฝุ่นถ่านหิน | 380°C | 225°C |

| โพลิเอทิลีน | 420°C | (ละลาย) |

| เมทิลเซลลูโลส | 420°C | 320°C |

| แป้ง | 460°C | 435°C |

| แป้งสาลี | 490°C | 340°C |

| น้ำตาล | 490°C | 460°C |

| ฝุ่นธัญพืช | 510°C | 300°C |

| เรซินฟีนอลิก | 530°C | > 450°C |

| อะลูมิเนียม | 590°C | > 450°C |

| พีวีซี | 700°C | > 450°C |

| เขม่า | 810°C | 570°C |

ความน่าจะเป็นของอันตราย

ความน่าจะเป็นที่อันตรายจะปรากฏในความเข้มข้นที่สูงพอทำให้เกิดการจุดติดไฟนั้นจะแตกต่างกันไปในแต่ละสถานที่ สำหรับสถานที่ส่วนใหญ่ความเสี่ยงนี้ขึ้นอยู่กับระยะเวลาที่อันตราย (ก๊าซ, ไอ, ฝุ่น หรือเส้นใย) ปรากฏอยู่ เพื่อที่จะจัดประเภทความเสี่ยงนี้ สถานที่จะถูกแบ่งออกเป็นพื้นที่เสี่ยงตามระยะเวลาที่อันตรายปรากฏอยู่ พื้นที่เหล่านี้เรียกว่า “โซน” โดยสำหรับก๊าซ ไอ ฝุ่น และเส้นใย จะมี 3 โซนคือ

ZONE 0 | ZONE 1 | ZONE 2

| Gas Group | Temperature Class | |||||

| T1 | T2 | T3 | T4 | T5 | T6 | |

| I | Methane | |||||

| IIA | Acetone | Ethanol | Diesel Fuel | Acetaldehyde | ||

| Methane | Cyclohexane | Aircraft Fuel | ||||

| Ethane | Propanol 2 | Fuel Oil | ||||

| Benzene | N-Butyl Alcohol | N-Hexane | ||||

| Methanol | N-Butane | Heptane | ||||

| Toluene | Kerosene | |||||

| Propane | ||||||

| Acetic Acid | ||||||

| Ammonia | ||||||

| IIB | Coal Gas | Ethylene Glycol | Ethyl Methyl Ether | |||

| Ethylene Oxide | Hydrogen Sulphide | |||||

| Propanol 1 | Tetrahydrofuran | |||||

| Methyl Ethyl Ketone | ||||||

| IIC | Hydrogen | Acetylene | ||||

Temperature Class Rating for Group II Electrical Apparatus

| Group II Temperature Class | ||

| T Code | Maximum Surface Temperature | Ignition Temperature |

| T1 | 450ºC | > 450ºC |

| T2 | 300ºC | > 300ºC ≤ 450ºC |

| T3 | 200ºC | > 200ºC ≤ 300ºC |

| T4 | 130ºC | > 130ºC ≤ 200ºC |

| T5 | 100ºC | > 100ºC ≤ 135ºC |

| T6 | 85ºC | > 85ºC ≤ 100ºC |

หากมีอันตรายเกิดขึ้น อุปกรณ์ที่ใช้ภายในสถานที่จะต้องได้รับการจัดอันดับ “T” ที่เหมาะสมเพื่อรักษาความปลอดภัยและความสมบูรณ์ของระบบ เช่น หากก๊าซที่เป็นอันตรายคือไฮโดรเจน อุปกรณ์ทั้งหมดที่ใช้จะต้องได้รับการจัดอันดับ “T6” ซึ่งหมายความว่าอุปกรณ์ในพื้นที่อันตรายทั้งหมดต้องไม่มียอดอุณหภูมิพื้นผิวสูงกว่า 85°C อุปกรณ์ใดที่สามารถสร้างอุณหภูมิพื้นผิวสูงกว่า 85°C จะไม่สามารถใช้ได้ เพราะจะเพิ่มความเสี่ยงในการเกิดการระเบิดจากการจุดติดไฟของไฮโดรเจนในบรรยากาศ

กลุ่มอุปกรณ์และคลาสอุณหภูมิสำหรับฝุ่นและเส้นใยไวไฟทั่วไป – กลุ่ม III

เมื่อพิจารณาการติดตั้งที่มีความเสี่ยงต่อการระเบิดเนื่องจากการจุดติดไฟของฝุ่น อุปกรณ์ที่ใช้จะถูกจัดประเภทในลักษณะเดียวกับก๊าซ โดยไม่ควรติดตั้งอุปกรณ์ใด ๆ ที่มีอุณหภูมิพื้นผิวสูงกว่าอุณหภูมิจุดติดไฟของอันตรายนั้น ด้านล่างนี้คือรายการของฝุ่นที่เป็นอันตรายและอุณหภูมิจุดติดไฟขั้นต่ำของแต่ละชนิด

| Ignition Temperatures for Common Flammable Dusts and Fibers | ||

| Material | Ignition Temperature | |

| Cloud | Layer | |

| Coal Dust | 380°C | 225°C |

| Polythene | 420°C | (melts) |

| Methyl Cellulose | 420°C | 320°C |

| Starch | 460°C | 435°C |

| Flour | 490°C | 340°C |

| Sugar | 490°C | 460°C |

| Grain Dust | 510°C | 300°C |

| Phenolic Resin | 530°C | > 450°C |

| Aluminium | 590°C | > 450°C |

| PVC | 700°C | > 450°C |

| Soot | 810°C | 570°C |

ความน่าจะเป็นของอันตราย

ความน่าจะเป็นที่อันตรายจะเกิดขึ้นในความเข้มข้นที่สูงพอจนก่อให้เกิดการจุดติดไฟนั้นจะแตกต่างกันไปในแต่ละสถานที่ สำหรับการติดตั้งส่วนใหญ่ ความเสี่ยงนี้ขึ้นอยู่กับระยะเวลาที่อันตราย (ก๊าซ, ไอระเหย, ฝุ่น หรือเส้นใย) อยู่ในบริเวณนั้น

เพื่อที่จะจำแนกความอันตรายนี้ การติดตั้งจะถูกแบ่งออกเป็นพื้นที่ที่มีความเสี่ยงแตกต่างกัน ขึ้นอยู่กับระยะเวลาที่อันตรายปรากฏในพื้นที่เหล่านั้น พื้นที่เหล่านี้เรียกว่า “โซน” สำหรับก๊าซ ไอระเหย ฝุ่น และเส้นใย จะมีทั้งหมด 3 โซน คือ โซน 0 | โซน 1 | โซน 2

| Gas | Dust | Hazardous Area Zone Characteristics |

| Zone 0 | Zone 20 | A hazardous atmosphere is highly likely to be present and may be present for long periods of time (>1000 hours per year) or even continuously |

| Zone 1 | Zone 21 | A hazardous atmosphere is possible but unlikely to be present for long periods of time (>10 <1000 hours per year) |

| Zone 2 | Zone 22 | A hazardous atmosphere is not likely to be present in normal operation or infrequently and for short periods of time (<10 hours per year) |

แนวคิดการป้องกันการระเบิด

มีอุปกรณ์หลายประเภทที่สามารถนำมาใช้ในโซนพื้นที่อันตรายเหล่านี้ เพื่อให้แน่ใจว่าความเป็นไปได้ที่จะเกิดการระเบิดจะถูกกำจัดหรือถูกลดให้น้อยที่สุด อุปกรณ์เหล่านี้จะต้องได้รับการออกแบบและผลิตตามข้อกำหนดการก่อสร้างเฉพาะที่เรียกว่าแนวคิดการป้องกัน (protection concepts) โดยทั่วไปแนวคิดเหล่านี้จะอยู่ภายใต้ 4 วิธีหลัก ซึ่งวิธีเหล่านี้จะถูกอธิบายไว้ด้านล่าง พร้อมคำอธิบายสั้น ๆ ของแนวคิดบางอย่าง

| Type of Explosion Protection Method | Equipment Code | Description | International Standard | Suitable for Zones |

| Intended to prevent a potential ignition arising | Ex e | Increased safety | IEC 60079-7 | 1, 2 |

| Ex nA | Type -n protection | IEC 60079-15 | 2 | |

| Intended to limit the ignition energy of the equipment | Ex ia | Intrinsic safety ‘ia’ | IEC 60079-11 | 0, 1, 2 |

| Ex ib | Intrinsic safety ‘ib’ | IEC 60079-11 | 1, 2 | |

| Ex ic | Intrinsic Safety ‘ic’ | IEC 60079-11 | 2 | |

| Ex nL | Type -n protection | IEC 60079-15 | 2 | |

| Intended to prevent the explosive atmosphere contacting the ignition source | Ex p | Purge/pressurized protection | IEC 60079-2 | 1, 2 |

| Ex px | Purge/pressurized protection ‘px’ | IEC 60079-2 | 1, 2 | |

| Ex py | Purge/pressurized protection ‘py’ | IEC 60079-2 | 1, 2 | |

| Ex pz | Purge/pressurized protection ‘pz’ | IEC 60079-2 | 2 | |

| Ex m | Encapsulation | IEC 60079-18 | 1, 2 | |

| Ex ma | Encapsulation | IEC 60079-18 | 0, 1, 2 | |

| Ex mb | Encapsulation | IEC 60079-18 | 1, 2 | |

| Ex o | Oil immersion | IEC 60079-18 | 1, 2 | |

| Ex nR | Type -n protection | IEC 60079-15 | 2 | |

| Intended to prevent an ignition from escaping outside the equipment | Ex d | Flameproof protection | IEC 60079-1 | 1, 2 |

| Ex q | Sand / powder (quartz) fi lling | IEC 60079-5 | 1, 2 | |

| Ex nC | Type -n protection | IEC 60079-15 | 2 | |

| Special | Ex s | Special protection | See IEC 60079-0 | 0, 1, 2 |

Ex i Intrinsic Safety (ความปลอดภัยโดยเนื้อแท้)

Ex i เป็นแนวคิดการป้องกันการระเบิดโดยการจำกัดพลังงานไฟฟ้าภายในอุปกรณ์ให้อยู่ในระดับที่ต่ำกว่าที่จะทำให้เกิดการจุดระเบิดหรือจำกัดความร้อนของพื้นผิวอุปกรณ์ในพื้นที่อันตรายได้ มีสองประเภทหลักของการป้องกัน Ex i คือ “ia” และ “ib” โดยประเภท “ia” อนุญาตให้เกิดข้อผิดพลาดได้สองครั้งในระหว่างการใช้งาน ขณะที่ประเภท “ib” อนุญาตให้เกิดข้อผิดพลาดได้ครั้งเดียวในระหว่างการใช้งาน

Ex d Flameproof (กันระเบิดแบบกันไฟ)

อุปกรณ์ที่อาจทำให้เกิดการระเบิดจะถูกบรรจุในกล่องหุ้มที่สามารถทนทานแรงระเบิดและป้องกันการถ่ายเทระเบิดออกไปยังบรรยากาศภายนอกที่เป็นอันตราย วิธีการ Ex d flameproof ยังป้องกันไม่ให้บรรยากาศอันตรายเข้าสู่กล่องหุ้มและสัมผัสกับอุปกรณ์ภายใน

Ex m Encapsulation (การหุ้มด้วยสารเคลือบ)

Ex m เป็นแนวคิดการป้องกันการระเบิดที่อุปกรณ์ซึ่งอาจทำให้เกิดการจุดระเบิดจะถูกหุ้มไว้ด้วยสารประกอบหรือเรซินเพื่อป้องกันการสัมผัสกับบรรยากาศระเบิด แนวคิดนี้ยังช่วยจำกัดอุณหภูมิผิวของอุปกรณ์ในสภาวะการทำงานปกติ

Ex e Increased Safety (ความปลอดภัยเพิ่มขึ้น)

Ex e เป็นแนวคิดการป้องกันการระเบิดที่นำไปใช้กับการติดตั้งเพื่อเพิ่มความปลอดภัยจากความเป็นไปได้ของอุณหภูมิสูงเกินไปและประกายไฟจากอุปกรณ์ไฟฟ้าในพื้นที่อันตราย อุปกรณ์ที่ปกติจะก่อให้เกิดประกายไฟจะถูกห้ามใช้ในวิธีการป้องกันนี้

Ex p Pressurised (การใช้แรงดัน)

กระบวนการหนึ่งทำให้แรงดันภายในกล่องหุ้ม Ex p มีความเพียงพอที่จะป้องกันการเข้าสู่ของก๊าซไวไฟ ไอระเหย ฝุ่น หรือเส้นใย และป้องกันการจุดระเบิด อีกกระบวนการหนึ่งรักษาการไหลของอากาศ (หรือก๊าซเฉื่อย) อย่างต่อเนื่องเพื่อลดความเข้มข้นของบรรยากาศที่อาจระเบิดได้

Ex o Oil Immersion (การแช่น้ำมัน)

อุปกรณ์ทั้งหมดที่มีโอกาสเกิดประกายไฟและทำให้เกิดการจุดระเบิดจะถูกแช่ในของเหลวหรือ น้ำมันที่ใช้เป็นฉนวนเพื่อป้องกันการจุดระเบิด

Ex q Powder Filling (การเติมผง)

อุปกรณ์ทั้งหมดที่อาจเกิดประกายไฟจะถูกบรรจุในกล่องที่เต็มไปด้วยผงควอตซ์หรือผงแก้ว ซึ่งผงนี้จะช่วยป้องกันการจุดระเบิดได้

Ex n Non – Sparking (ไม่ก่อประกายไฟ)

เป็นวิธีป้องกันการระเบิดที่มีการป้องกันไม่ให้อุปกรณ์ไฟฟ้าในพื้นที่อันตรายที่อาจก่อให้เกิดประกายไฟสามารถจุดระเบิดบรรยากาศรอบข้างได้ วิธีนี้แบ่งออกเป็นประเภทย่อยดังนี้:

- Ex nA – อุปกรณ์ที่ใช้ประกอบไม่มีการก่อประกายไฟ

- Ex nC – อุปกรณ์ที่ใช้ประกอบไม่มีการเกิดประกายไฟชนิดที่ทำให้เกิดไฟไหม้

- Ex nR – อุปกรณ์ที่ใช้ถูกปิดแน่นเพื่อจำกัดการหายใจและป้องกันการจุดระเบิด

- Ex nL – อุปกรณ์ที่ใช้ไม่มีพลังงานเพียงพอที่จะทำให้เกิดการจุดระเบิด

Ex s Special (พิเศษ)

วิธีนี้ตามชื่อคือไม่มีพารามิเตอร์หรือข้อกำหนดการก่อสร้างเฉพาะเจาะจง แท้จริงแล้วคือวิธีใด ๆ ที่ให้ความปลอดภัยในระดับที่กำหนดเพื่อป้องกันการจุดระเบิดได้อย่างแน่นอน จึงไม่ได้อยู่ภายใต้วิธีการป้องกันเฉพาะเจาะจงใด ๆ และอาจเป็นการผสมผสานของหลายวิธี

การป้องกันการเข้าสู่ (Ingress Protection)

อีกประเด็นที่ต้องพิจารณาในการปกป้องอุปกรณ์ในพื้นที่อันตราย คือการป้องกันการเข้าสู่ของวัตถุแข็งและน้ำ ซึ่งเรียกว่า ระดับการป้องกันการเข้าสู่ หรือที่รู้จักกันในชื่อ รหัส IP (IP Code) มาตรฐานที่เกี่ยวข้องกับระดับการป้องกันนี้คือ IEC 60529 ซึ่งจะมีรายละเอียดสรุปเกี่ยวกับรหัส IP ในมาตรฐานนี้ด้านล่าง

| 1st Numeral | Degree of Protection | 2nd Numeral | Degree of Protection |

| 0 | No protection at all against solid objects | 0 | No protection at all against the ingress of water |

| 1 | Protection against solid objects greater than 50 mm in diameter | 1 | Protected against falling water drops |

| 2 | Protection against solid objects greater than 12.5 mm in diameter | 2 | Protected against falling water drops at an angle of up to 15° |

| 3 | Protection against solid objects greater than 2.5 mm in diameter | 3 | Protected against sprayed water at an angle of up to 60° |

| 4 | Protection against solid objects greater than 1.0 mm in diameter | 4 | Protected against the splashing of water from any direction |

| 5 | Protected against the ingress of dust in such an amount that it will not interfere with the operation of the equipment | 5 | Protected against water jets from any direction |

| 6 | Total protection against the ingress of any dust | 6 | Protected against powerful water jets from any direction |

| 7 | Protected against the ingress of water when temporary immersed between 0.15 m and 1 m | ||

| 8 | Protected against the ingress of water when continuously immersed to a specified depth | ||

อุณหภูมิการทำงาน (Operational Temperatures)

ระบบป้องกัน

การทำเครื่องหมายอุปกรณ์ในพื้นที่อันตราย (Marking of Hazardous Area Equipment)

อุปกรณ์ทุกชนิดที่ใช้ในพื้นที่อันตรายต้องมีการทำเครื่องหมายตามที่ระบุไว้ในมาตรฐาน IEC 60079-0 โดยทั่วไป ข้อมูลที่ควรมีการทำเครื่องหมาย ได้แก่

- ชื่อและที่อยู่ของบริษัท/ผู้ผลิต

- หมายเลขใบรับรองสำหรับพื้นที่อันตราย

- แนวคิดการป้องกัน (Protection concept) และกลุ่มก๊าซ (Gas group)

- คลาสอุณหภูมิ (Temperature class)

- ช่วงอุณหภูมิแวดล้อม (Ambient temperature range)

- รหัสหรือชื่อผลิตภัณฑ์ (Product identification)

- หมายเลขซีเรียลและปีที่ผลิต (Serial number and year of manufacture)

- พารามิเตอร์ไฟฟ้า (Electrical parameters)

- เครื่องหมาย CE และหมายเลข Body ID ของ ATEX ที่แจ้ง (CE marking and ATEX notified Body ID number)

- รหัส ATEX และรหัส IP (ATEX coding – IP code)

การระบุระหัสอุปกรณ์ป้องกันระเบิดของ ATEX

การจัดประเภทพื้นที่อันตราย (Hazardous Area Classification)

มาตรฐานอเมริกาเหนือ (North American Standards)

ในงานติดตั้งระบบในอเมริกาเหนือ พื้นที่อันตรายจะถูกกำหนดโดยใช้ระบบแบ่งเป็น Class (ชั้น), Division (ส่วน), และ Group (กลุ่ม) เพื่อจัดระดับความปลอดภัยที่จำเป็นสำหรับอุปกรณ์ที่ติดตั้งในพื้นที่นั้น ๆ

- Class จะกำหนดประเภทของอันตรายว่าเป็นก๊าซหรือไอระเหย, ฝุ่นที่ติดไฟหรือฝุ่นที่นำไฟฟ้าได้, หรือเส้นใยที่ติดไฟได้หรือเส้นใยที่ลอยอยู่ในอากาศ

- Division จะบ่งบอกความน่าจะเป็นของการมีอยู่ของอันตรายทั้งในสภาวะปกติและผิดปกติ

- Group จะจัดประเภทและลักษณะเฉพาะของสารอันตรายนั้น ๆ

Classes

| Class | Definition |

| I | A location in which a flammable gas or vapour is or may be present in sufficient quantity to cause an explosive atmosphere |

| II | A location in which a conductive or combustible dust is or may be present in sufficient quantity to cause a fi re or an explosive hazard |

| III | A location in which easily ignitable fibres or flyings are present in sufficient quantity to present a serious risk of fire |

Classes

| Class | Definition |

| 1 | The defined hazard is present during normal operational conditions |

| 2 | The defined hazard is present only during abnormal conditions such as equipment failure |

Groups

| Class | Representative Hazard |

| A | Acetylene |

| B | Hydrogen |

| Ethylene | |

| D | Propane |

| E | Metal Dust |

| F | Coal Dust |

| G | Grain Dust |

การทำเครื่องหมายอุปกรณ์ในพื้นที่อันตราย (Marking of Hazardous Location Equipment)

การทำเครื่องหมายบนอุปกรณ์ที่ใช้ในพื้นที่อันตรายจะแตกต่างกันไปตามข้อกำหนดของรหัสไฟฟ้าที่เกี่ยวข้อง โดยทั่วไปแล้วอุปกรณ์ควรมีการทำเครื่องหมายดังนี้

- ชื่อบริษัท/ผู้ผลิต

- Class I, II และ/หรือ III

- Division 1 และ/หรือ 2

- Group A, B, C, D, E, F และ/หรือ G

- โลโก้ของหน่วยทดสอบรับรองที่ได้รับการยอมรับในระดับประเทศ (NRTL: Nationally Recognized Testing Laboratory)

- รหัสประจำผลิตภัณฑ์

- หมายเลขซีเรียล

- ข้อมูลความปลอดภัยที่เกี่ยวข้องอื่น ๆ

- ประเภทของตู้ครอบ (Enclosure Type Rating)

ประเภทพื้นฐานของตู้ครอบตามมาตรฐานUL / CSA / NEMA

Type 3

ตู้ครอบที่ออกแบบสำหรับใช้งานกลางแจ้ง โดยมีวัตถุประสงค์เพื่อป้องกันฝุ่นที่ถูกลมพัด, ฝน, ลูกเห็บ และความเสียหายจากน้ำแข็งภายนอก

Type 3R

ตู้ครอบที่ออกแบบสำหรับใช้งานกลางแจ้ง โดยมีวัตถุประสงค์เพื่อป้องกันฝนตกและความเสียหายจากน้ำแข็งภายนอก

Type 3S

ตู้ครอบที่ออกแบบสำหรับใช้งานกลางแจ้ง เพื่อป้องกันฝน, ลูกเห็บ, ฝุ่นที่ถูกลมพัด และเพื่อให้สามารถใช้งานกลไกภายนอกได้แม้มีน้ำแข็งเกาะ

Type 4

ตู้ครอบที่ออกแบบสำหรับใช้งานในอาคารหรือนอกอาคาร เพื่อป้องกันฝนและฝุ่นที่ถูกลมพัด, น้ำที่กระเซ็น, น้ำจากสายยางฉีด และความเสียหายจากน้ำแข็งภายนอก

Type 4X

ตู้ครอบที่ออกแบบสำหรับใช้งานในอาคารหรือนอกอาคาร เพื่อป้องกันการกัดกร่อน, ฝนและฝุ่นที่ถูกลมพัด, น้ำที่กระเซ็น, น้ำจากสายยางฉีด และความเสียหายจากน้ำแข็งภายนอก

Type 6

ตู้ครอบที่ออกแบบสำหรับใช้งานในอาคารหรือนอกอาคาร เพื่อป้องกันดินหรือสิ่งสกปรกที่ตกลงมา, น้ำจากสายยางฉีด, การซึมน้ำขณะจมลงชั่วคราวในระดับความลึกที่กำหนด และความเสียหายจากน้ำแข็งภายนอก

Type 6P

ตู้ครอบที่ออกแบบสำหรับใช้งานในอาคารหรือนอกอาคาร เพื่อป้องกันดินหรือสิ่งสกปรกที่ตกลงมา, น้ำจากสายยางฉีด และการซึมน้ำขณะจมลงเป็นเวลานานในระดับความลึกที่กำหนด รวมทั้งความเสียหายจากน้ำแข็งภายนอก

การจัดประเภทพื้นที่อันตรายตามมาตรฐาน Canadian Electrical Code (CEC) โดยครอบคลุม

- การเปลี่ยนแปลงของ CEC ในปี 1998

- การจัดแบ่ง Class I (ก๊าซ/ไอระเหย) แบบ Division และ Zone

- การจัดประเภทของ Class II (ฝุ่นติดไฟ) และ Class III (เส้นใยติดไฟ)

- กลุ่มก๊าซและฝุ่นในแต่ละคลาส

การเปลี่ยนแปลงในรหัส CEC

ในปี 1998 รหัสไฟฟ้าของแคนาดา (CEC)

ได้ปรับใช้ระบบการจัดประเภทพื้นที่อันตราย แบบสามโซน ตามมาตรฐานของ IEC (International Electrotechnical Commission) สำหรับพื้นที่อันตรายประเภท Class I ระบบโซนนี้เป็นระบบทางเลือกในการจัดประเภทพื้นที่อันตรายประเภท Class I และมีวัตถุประสงค์เพื่อสนับสนุนการบูรณาการมาตรฐานระหว่างประเทศ

อย่างไรก็ตาม ระบบ Division สำหรับพื้นที่อันตรายประเภท Class I ยังคงใช้อยู่ในสถานประกอบการที่มีอยู่แล้ว และคาดว่าจะยังคงใช้งานไปอีกหลายฉบับของรหัส CEC ด้วยเหตุนี้ ข้อมูลการรับรองในแค็ตตาล็อกนี้สำหรับพื้นที่อันตรายประเภท Class I จึงรวมทั้ง ระบบ Division แบบก่อนปี 1998 และ ระบบโซนแบบ IEC ที่เป็นระบบใหม่ไว้ด้วย

Classes ตาม CEC

รหัสไฟฟ้าของแคนาดา (CEC) ภาคที่ 1 ข้อ 18 – พื้นที่อันตราย ได้กำหนดพื้นที่อันตรายไว้ 3 ประเภทหลัก:

- Class I – สภาพแวดล้อมที่มีก๊าซและไอระเหย

- Class II – สภาพแวดล้อมที่มีฝุ่น

- Class III – สภาพแวดล้อมที่มีเส้นใยหรือเศษเส้นใยลอยในอากาศ

หมายเหตุ:

การแก้ไขในปี 1998 ของ CEC มีผลเฉพาะกับ Class I – สภาพแวดล้อมที่มีก๊าซและไอระเหยเท่านั้น

CEC กำหนดพื้นที่อันตรายว่าเป็น สถานที่ อาคาร หรือส่วนใด ๆ ของอาคาร ที่มีความเสี่ยงต่อไฟไหม้หรือการระเบิด เนื่องจากมี ก๊าซที่ติดไฟได้สูง หรือของเหลวระเหยที่ติดไฟได้ ซึ่งถูกผลิต ใช้ หรือเก็บไว้นอกภาชนะบรรจุดั้งเดิม

คำจำกัดความนี้ยังครอบคลุมถึงฝุ่นที่ติดไฟได้และเส้นใยที่จุดติดไฟได้ง่าย ซึ่งอาจมีอยู่ในปริมาณที่เพียงพอสำหรับทำให้เกิดการระเบิดได้

ตัวเปรียบเทียบมาตรฐาน IEC/NEC®

มาตรฐานระดับโลกสำหรับการจัดประเภทพื้นที่อันตรายกำลังเคลื่อนไปสู่การรวมมาตรฐานให้เป็นหนึ่งเดียว โดยในปี 1999 รหัสไฟฟ้าแห่งชาติของสหรัฐอเมริกา (NEC®) และในปี 1998 รหัสไฟฟ้าของแคนาดา (CEC®) ได้เริ่มยอมรับการใช้ระบบ โซน (Zone) สำหรับการจัดประเภทพื้นที่อันตราย แม้ว่าอาจดูเหมือนว่าการเปลี่ยนแปลงนี้จะช่วยให้เกิด “ความเป็นหนึ่งเดียว” ในมาตรฐานระดับโลก แต่จริง ๆ แล้วนี่เป็นเพียงก้าวแรกของกระบวนการนั้นเท่านั้น

มีเอกสารและบทความจำนวนมากเกี่ยวกับ มาตรา 505 ใน NEC® ปี 1999 ซึ่งในขณะนี้ถือเป็นบทความแยกต่างหาก ที่สร้างระบบโซนแบบอเมริกันขึ้นมา ซึ่งใช้ระบบ Class/Division ที่คุ้นเคย และผสานโซนจากมาตรฐานยุโรป (IEC/CENELEC) เข้ามาในระบบนั้น โดยยังคงวิธีการเดินสายและเทคนิคการป้องกันตาม NEC® ไว้ อย่างไรก็ตาม จำเป็นต้องแยกความแตกต่างระหว่างระบบโซนของสหรัฐฯ กับของ IEC/CENELEC เนื่องจากแม้จะคล้ายกัน แต่ก็ไม่เหมือนกันเสียทีเดียว

ระบบ Class/Division สำหรับพื้นที่อันตรายฝังลึกอยู่ในวัฒนธรรมวิศวกรรมไฟฟ้าของสหรัฐฯ ดังนั้นการเรียนรู้และใช้งานระบบโซนจะต้องใช้เวลา แต่ก็จะเกิดขึ้นอย่างแน่นอน ทั้งนี้ มีข้อดีบางประการจากการใช้ผลิตภัณฑ์ที่ออกแบบมาสำหรับพื้นที่ที่มีการกำหนดโซนโดยเฉพาะ เนื่องจากประเทศส่วนใหญ่ของโลก (ยกเว้นสหรัฐฯ) ใช้มาตรฐาน IEC (หรือดัดแปลงจากมัน) ดังนั้นการทำความเข้าใจมาตรฐานนี้จึงมีความสำคัญอย่างยิ่ง

เพื่อเข้าใจว่าเรามาอยู่จุดนี้ได้อย่างไร จำเป็นต้องมีความเข้าใจพื้นฐานเกี่ยวกับที่มาของแนวคิด “โซน” เอกสารต่อไปนี้จะเป็นภาพรวมเบื้องต้นเกี่ยวกับหลักการของมาตรฐาน IEC ในยุโรป วิธีการป้องกัน ผลิตภัณฑ์ คำศัพท์ การเปรียบเทียบกับมาตรฐาน NEC® และ CEC ความแตกต่างในวิธีการติดตั้งระหว่างประเทศ และคำศัพท์เฉพาะต่าง ๆ เราหวังว่าเอกสารนี้จะช่วยให้ผู้อ่านเข้าใจแนวทางของ IEC ในการป้องกันความปลอดภัยในพื้นที่อันตราย และการเปรียบเทียบกับ NEC® ได้ชัดเจนยิ่งขึ้น

โดยทั่วไป อุปกรณ์ไฟฟ้าสำหรับสภาพแวดล้อมที่เสี่ยงต่อการระเบิดอยู่ภายใต้มาตรฐานหลัก 4 มาตรฐานระดับโลก ได้แก่

- NEC® (จำเป็นต้องปฏิบัติตาม)

- CEC (จำเป็นต้องปฏิบัติตาม)

- CENELEC (จำเป็นต้องปฏิบัติตาม)

- มาตรฐานโลกอื่น ๆ (IEC, CENELEC, NEC®, อื่น ๆ ที่ยอมรับได้)

IEC ได้กำหนดพื้นที่ที่มีความเสี่ยงต่อการปล่อยก๊าซหรือไอระเหยที่ติดไฟไว้ 3 ระดับดังนี้:

ZONE 0 – บรรยากาศที่ระเบิดได้มีอยู่ตลอดเวลา

- โซนที่มีส่วนผสมของก๊าซ ไอระเหย หรือหมอกที่ติดไฟได้อยู่ตลอดเวลา หรือมีอยู่อย่างต่อเนื่อง

- ตัวอย่างเช่น ภายในถังที่มีของเหลวไวไฟที่ระเหยอย่างต่อเนื่อง

ZONE 1 – บรรยากาศที่ระเบิดได้เกิดขึ้นเป็นประจำ

- โซนที่มีส่วนผสมของก๊าซ ไอระเหย หรือหมอกที่ติดไฟได้มีแนวโน้มที่จะเกิดขึ้นระหว่างการทำงานตามปกติ

- ตัวอย่างเช่น พื้นที่รอบ ๆ อุปกรณ์ที่มีการเปิดปิดหรือเคลื่อนย้ายของสารไวไฟ

ZONE 2 – บรรยากาศที่ระเบิดได้อาจเกิดขึ้นโดยบังเอิญ

- โซนที่ส่วนผสมที่ติดไฟได้มีแนวโน้มว่าจะไม่เกิดขึ้นระหว่างการทำงานตามปกติ และหากเกิดขึ้นก็จะมีอยู่ในระยะเวลาสั้น ๆ เท่านั้น เช่น จากการรั่วซึมหรือในช่วงบำรุงรักษา

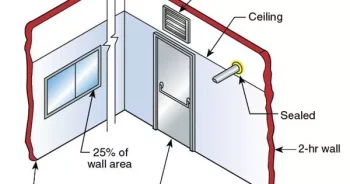

ข้อสำคัญในการกำหนด “โซน”

- ระดับการปล่อยของก๊าซ/ไอระเหยเป็นอย่างไร?

- (a) ปล่อยอย่างต่อเนื่อง

- (b) ปล่อยระดับแรก (ระหว่างการทำงานตามปกติ)

- (c) ปล่อยระดับที่สอง (เกิดขึ้นในสภาวะผิดปกติ)

- ประเภทของช่องเปิดในพื้นที่เป็นอย่างไร?

- (a) เปิดอยู่ตลอดเวลา

- (b) ปกติปิดอยู่

- (c) กันน้ำ

- (d) เปิดเฉพาะกรณีฉุกเฉิน

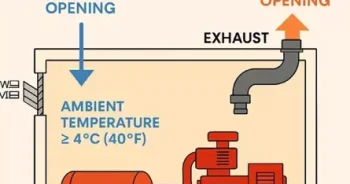

- การระบายอากาศในพื้นที่ดีเพียงใด?

- (a) ดีมาก

- (b) ดี

- (c) แย่

- ระดับของการระบายอากาศเป็นอย่างไร?

- (a) สูง

- (b) ปานกลาง

- (c) ต่ำ

คำแนะนำการกำหนดHAC